(左)工房に並ぶ研磨材。「部品の製造で難しいのは磨き加工だ。外部の業者に頼むと、外部のレベルしか期待できない。付加価値を与える工程はすべて内部で行う」(ゴティエ)。

時計の部品にはふたつの作り方がある。プレスで作るか、削って作るかだ。現在、多くの一流メーカーは、削って部品を作っている。加工精度を上げられるからだ。しかし、ゴティエはより完全を期した。時計の部品を削って作る場合、部品の公差(寸法の誤差)は最小でも5ミクロン、つまり1000分の5㎜である。対してゴティエの工房では、2ミクロンや1ミクロンといった単位が当たり前に話されている。ゴティエが説明する。「手作業で表面仕上げをした後に、完璧な面が得られることをイメージして、部品を機械加工する」。

例えば、キャリバー1.が搭載するテンワ。時計の進みや遅れを調整するため、外周には18Kゴールド製のミーンタイムスクリューがねじ込まれている。外に引っ張り出すと時計は遅れ、内側に押し込むと時計は進む。ミーンタイムスクリューとテンワのねじ込み穴の隙間は、わずか2ミクロン以下。歯車と違って、間隔が多少開いても問題は起こらない。しかし、ゴティエの工房では数ミクロンの誤差を嫌って、歯車並みの加工精度を与える。また、ただのチューブの図面を見せてくれた。時計に使う部品としては、やはり歯車ほどの加工精度は必要ない。しかし図面にはこう書いてある。内径:0.795㎜±2ミクロン。普通のチューブでさえ、加工精度は2ミクロンなのである。ゴティエが、私たちの手掛けているのはオートクチュールと言うはずだ。

(左)歯車の内側の面取りは、プレスではなく、ダイヤモンドカッターで仕上げられる。写真は、鏡面に仕上げるためのダイヤモンドカッターと、完成した4番車。

(左)工房の片隅に置かれた素材。スイスの素材屋から納入されたチタン、真鍮、ベリリウム銅、18Kゴールドなどが並ぶ。スイスきっての部品メーカーで学んだだけあり、ゴティエの工房は隅々まで整理整頓が行き届いている。

キャリバー1.に使われる歯車も、やはり普通とは異なる。歯車を肉抜きし、内側に鏡面仕上げを与えるのは高級時計の定石だ。しかし、ゴティエはより完全な面を与えるため、プレスではなく削って鏡面仕上げを施している。いくつかサンプルを見せてくれた。削り跡が見えないのは、最新のツールとドリルを使い、カットの位置を厳密に決めればこそ。「普通はプレスで仕上げるが、面取りが浅くなる」。正直、プレスで鏡面仕上げを与えても、ほとんどの人は切削との区別がつかない。プレスを選べばコストは下げられるし、製造数も増やせる。しかし、シャネルはそれを選ばなかった。美しくないから、である。

機械加工した部品は、そのままでは硬さが出ない。そこで焼き入れを施し、硬くする必要がある。現在、多くの会社はこの工程を外注するが、ゴティエは社内でも行っている。焼き入れと、硬くなりすぎた素材を焼き戻しして適切な硬さを与えるには、最低でも数時間を要する。しかし、手間をかけた部品は摩耗しにくくなり、シャネルの自社製ムーブメントに耐久性を与える。仮にムーブメントの表面を磨いて高級時計風に見せても、部品にきちんと焼き入れを施さないと、たちまち摩耗してしまう。高級かそうでないかを分けるのは、表面仕上げ以上に、見えない部分の処理なのである。見えないが、とても重要なひと手間を、ゴティエの工房では惜しんでいない。

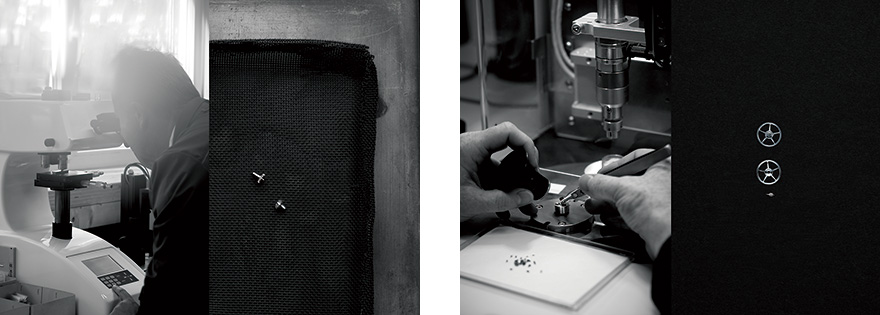

(左)ゴティエの部品の質を担保するのが、厳格な検査体勢だ。例えば、ひとつひとつ組み立てられた歯車は、縦方向と横方向の歪みがチェックされる。「小ロットの場合はすべてを検査、50個から100個の場合は半数を検査する」とのこと。