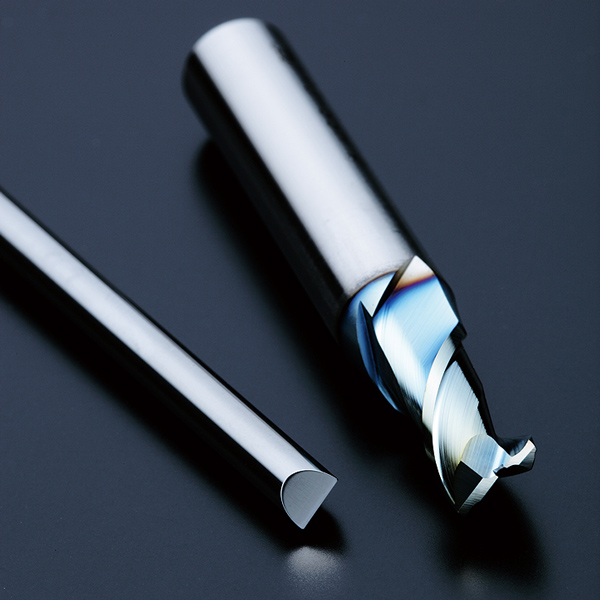

プロジェクトTの製作に使用されたOSG製の工具。ごく一般的なドリル刃から、エングレービングに用いる極細のエンドミルまでさまざま。

OSGはプロジェクトTを通じて、貴重なデータを蓄積することにも成功した。一例は地板の切削だ。浅岡は地板にジャーマンシルバーを用いるが、これは時計産業以外では切削材として用いられるケースはほとんどない。OSGは、回転数や刃送りといった加工条件のデータを蓄積できただけでなく、時計産業で用いられる極小工具のニーズを把握することにも繋がった。また浅岡が特注した工具の数々は、製品化のためのプロトタイプでもあった。例えばジャーマンシルバーのコート・ド・ジュネーブ用に製作したエンドミルは、軽合金用のハイヘリカルタイプにDLC加工を施したもの。ネジ溝の面取りに使う超硬タガネは、直径6ミリのブランク材から、シャンク径4.7ミリにまで削り出された力作である。これはスイス製のポンス台が、なぜか4.7ミリ径だからだ。

浅岡は過剰とも思えるほどに切削加工にこだわるが、聞いてみればそれぞれに意味がある。例えばCNC用のプラネタリータップを使ったネジ切り。通常のハンドタップは下穴径よりもツール径が大きいため、もしタップが折れたらリカバリーは利かない。CNCでネジピッチを制御するプラネタリータップは下穴径よりも細いため、折れてもひっくり返すだけだ。また歯車の歯切りを切削で行う例はほとんどないが、これもカッターマークの方向を考えれば理に適っている。ホブカッター(歯切り旋盤)で切った歯は、切削痕が摺動抵抗となる向きに入るため、歯を入念に磨き出す必要がある。対してエンドミルで切った歯は、切削痕自体は抵抗を生まない。加えて中心軸を同時に削り出すため、歯車の偏心も生じない。

プロジェクトTの機構的特徴は、香箱部分をまとめた〝パワーパック〞と、キャリッジを含む輪列部分に分かれるデタッチャブル構造である。アッセンブルとメンテナンスにも有利な構造だが、浅岡が最重要視したことは、キャリッジの受けを一体成形することであった。これはパーツ単体で受けの水平垂直をキッチリと出すことで、キャリッジ真のズレを極力なくすことが目的である。また同様の理由で、浅岡は稼動ヒゲ持ちを搭載していない。ヒゲ持ちを動くようにしておけば、ビートエラー(片振り)の調整は簡単に行えるが、重いヒゲ持ちを動かすことで、キャリッジの重心位置も容易にズレてしまう。3DCADで行った重心計算(各パーツの比重データがあれば、回転の中心軸は計算で出せる)を反故にするくらいなら、試運転と調整を繰り返す手法を浅岡は選択したのである。

菊野も浅岡も、その作品は十分にオートオルロジュリとして世界に認められる資質を備えていよう。では日本の〝高級時計〞は、彼ら独立時計師たちの独壇場になってしまうのか?

気を吐いたのはシチズンである。同社はミラノサローネの凱旋展示に、ひっそりとトゥールビヨンを展示した。説明は一切なし。ただマニュファクチュールたる矜持を示すために、数名の有志が開発に取り組んだと聞いた。優れたテクノロジーを〝高級時計〞として世界に示す実践者は、彼らのような〝有志〞の中から生まれるのかも知れない。