情報をたやすく開示することなく、口が堅いことから「牡蠣(オイスター)の如し」と評されるロレックス。ことに本社中心部や製造現場の様子は、ほとんど謎に包まれている状態だ。今回、約10年ぶりにスイス本社および製造拠点への訪問を許可されたクロノスドイツ版編集長リュディガー・ブーハーが、王冠を掲げた時計王国の知られざる世界を紹介する。

前編から読む

https://www.webchronos.net/features/44587/

市川章子:翻訳 Translation by Akiko Ichikawa

シェーン・ブール――ダイアルとセラミックベゼルの製造および宝石のセッティング

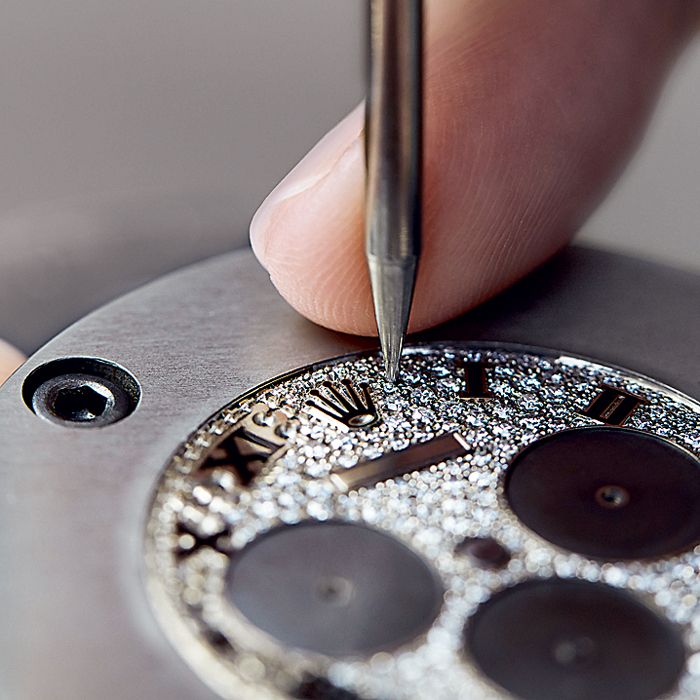

約60段階もの製造工程を経て、ダイアルが完成する。

2000年に社屋が落成し、2002年に拡張工事が行われたシェーン・ブール地区の拠点は本社中心部から7㎞離れたところに置かれているが、やはりジュネーブ州内にある。ここで行われているのはダイアルの製造だ。また、宝石セッティングも行われている。少し前からは、セラミックを使用したセラクロムベゼルの製造も行われているようになった。

ダイアルには基本的に2種類の素材が使われている。宝石が使用されていないダイアルには真鍮、宝石入りのダイアルにはゴールドだ。例外として、マザー・オブ・パールやマラカイト、メテオライトも使用される。ダイアルはさまざまな色に仕立て上げられるのだが、それには3種類の方法がある。ラッカー仕上げ、溶液に浸けて表面に薄い金属膜を形成する電鋳(メッキ)仕上げ、そして真空状態で表層を蒸着させるPVD仕上げだ。1枚のダイアルが出来上がるまでの工程は約60段階にも及ぶ。それらを経てようやくダイアルに文字等を入れる作業に移ることができる。目盛りや文字はタコ印刷と呼ばれるスタンプ式でプリントされ、別途作られた立体的なパーツのアプライド・アワーインデックスや王冠マークを植字する。これらの立体パーツも自社内で製造され、ひとつひとつ手作業でダイアルの上に固定される。

このシェーン・ブールの拠点は敷地面積が7万3000㎡。ロレックスの他の拠点に比べると小さめではあるが、中枢部とプラン・レ・ワットで見た時と同様に、多くのものが印象に残った。ここにも自動制御システムの倉庫があり、(もっとも先の2カ所よりかなり小さいものではあるのだが) 、地下は数フロアにおよび、至るところでクォリティコントロールが行われ、実験室が置かれている。自社独自の宝石学にのっとった部署もあり、ダイヤモンドやルビー、サファイア、エメラルドが品質管理されている。

ロレックスは2005年にGMTマスターⅡに初めてセラミックベゼルを採用し、ブラックのセラミックにゴールドの数字を配したベゼルが完成した。2013年には初めてブルーとブラックのバイカラーのセラクロムベゼルが登場した。現在、ベゼルは20種類以上のカラーバリエーションで展開されている。これらに使われているのはロレックスがセラクロムと名付けたハイテクセラミックで、従来使用されていた酸化アルミニウム(赤の発色用)や酸化ジルコニウム(赤以外の発色用)に代わって顔料系色素と結着剤(バインダー)を加えているのが特徴だ。調合された素材は数字やドットのくぼみがつくように作られた型に注入され、何日もかけてオーブンで焼成される。オーブンの温度を徐々に上げていき、まず結着剤を約700℃あたりで消失させ、最終的には温度を1600℃まで上げて焼き固める。こうすることにより堅固になり、深い色調に仕上がるのだ。次に焼き上がったセラミックリングをダイヤモンドディスクで削り、縁や内側に付いたバリを落として表面をなめらかにした後、全体的にサンドブラストを掛け、数字やドットのくぼみ埋めるようにPVDによりゴールドもしくはプラチナでコーティングする。最後に数字やドットがくっきりと姿を現すよう、それ以外の部分の表面からPVDによるコーティングを除去すべく研磨する。

このセラミックのリングは極めて硬く、傷に強いばかりか紫外線の影響も受けにくい。驚いたのは、このハイテクセラミックには加えて柔軟性もしっかりあるということだ。そうでなければ金属リングに圧着などできないだろう。