ビエンヌ ―― ムーブメントはここから生まれる

高品質の理由は、たゆまぬ努力がすべて。その意識は全従業員において徹底している。

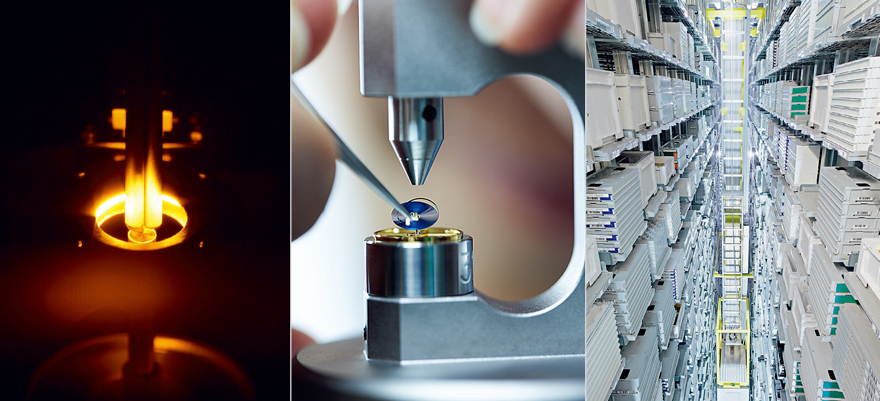

ジュネーブから移動してビエンヌに到着するには約2時間はかかる。ロレックスのムーブメントを製造する工場はビエンヌにあるのだ。ここはかつてブランド創立者の子孫ジャン・エグラーが所有する別会社として連動していたが、2005年にロレックス・ジュネーブ社により吸収統合された。これがロレックスにとって、ほぼ完全な垂直統合経営へ移行するための決定的なステップであった。これによって、ムーブメントを自社内で製造し、主要パーツもすべて自社製造するようになったのだ。それらのパーツには地板や受け板、カレンダーディスクも含まれている。ここの敷地面積は13万5000㎡あり、シェーン・ブールの施設のほぼ2倍の広さだ。自動制御システムの倉庫はここにもあり、4万6000区画の収納力を持つ。ジュネーブの拠点と似ているのはそれだけではない。製造は大半が機械によって行われているが、手作業も大きな役割を果たしている。ビエンヌだけでも約2000人の従業員が働いているのだ。

ここではムーブメントを構成する主要パーツのほかに、クロナジーエスケープメントのようなロレックス独自のメカニズムに使用される特殊なパーツもいくつか作られている。それはパラフレックスショック・アブソーバやシリコン製のシロキシ・ヘアスプリング、ニオブとジルコニウムの合金製のブルー パラクロム・ヘアスプリングなどだ。

ブルー パラクロム・ヘアスプリングについては、ヘアスプリング製造部門で作っているところを、すぐそばに近寄って見学することができた。専用のゴーグルを装着してオーブンの中をのぞき込むと、細い棒状の2本のニオブと1本のジルコニウムが束になって入っていた。これらを2500℃まで温度を上げて加熱すると、どんどん溶けていき、翌日には3本の金属は1本の棒状に変化する。この段階ではまだ色は青くなく、グレーのままだ。これに伸線加工(線引き加工)を繰り返し、途中で適宜、熱処理を施しながら、素材が平らになるまで圧延する。結果、形は変化し、どんどん細く長くテープ状になっていく。最終的には長さ約3㎞、切断面は0.05㎜×0.15㎜になる。これを20㎝の長さにカットして巻き上げ、焼成して形を安定させる。次に巻き込んだ内側と外側の両端をヒゲ玉とヒゲ持ちに固定して熔接した後、外端をブレゲ式に高く持ち上げる。こうして出来上がったヘアスプリングが、それぞれに適合するテンワにひとつひとつセットされるのだ。ロレックスではヘアスプリングもテンワもそれぞれ60グレードに分類される。このヘアスプリングとテンワは常に同じグレードがセットになっていて、違う組み合わせになると、歩度において歴然とした違いが出てしまうという。パラクロム・ヘアスプリングの青い色は、陽極酸化により発生する。これが湿気に対する耐性をもたらしているのだ。

見学ツアーの最後に、ムーブメントの組み立てが行われる10カ所を見て回った。ここでもアカシアと同様にさまざまなチームが編成されていて、各チームは自主的な裁量により成果を上げている。見学時に取り扱われていたのはコスモグラフ デイトナ(キャリバー4130)、ヨットマスターⅡ(キャリバー4161)、スカイドゥエラー(キャリバー9001)、チェリーニ ムーンフェイズ(キャリバー3195)。ロレックスではすべてのムーブメントが、C.O.S.C.に送る前に日差がプラス1秒からマイナス1秒の間に収まっていなくてはならない。こうすることで、ジュネーブ工場でケーシングした後に、確実に〝ロレックス高精度クロノメーター〞の基準である日差プラス2秒からマイナス2秒の間に収まるようにしているのだ。

ここでの見学を終えて、工場訪問は予定通り終了した。この2日間は深く思い出に残るだろう。今回の見学を通して、ロレックスに対して抱いている一般的なイメージが確固たるものとなった。全製品を保証すべく、常に高い品質を一定に保つためには、大量製造であっても妥協なくクォリティコントロールしているのがロレックスなのだ。細部にわたるたゆまぬ分析は、改良への飽くなき探求に基づいている。それは倉庫システムに代表されるように、大部分をオートメーション化していることでも分かる。そして驚かされたのは、大人数の従業員のうち、かなり多くの人々が手作業で仕事をしていることであった。これは最終的に、機械よりも人間の目でチェックし管理するのが確実だからだろう。ビジュアル上の美しさを求めるなら、なおさらだ。

建物の外に出ると、すでにビエンヌ駅行きのシャトルカーが待っていた。乗り込みつつ、次にここへ来て内部に踏み込めるのはいつだろうと考えずにはいられなかった。その時、王冠を掲げたこの大企業は、どのように変化しているのだろうか?

https://www.webchronos.net/features/28865/