ジュネーブのアルクビューズ通りに面したモントル・ジュルヌSAには、本社、時計師による組み立て工房、そして地板や受け、歯車などを製作する製造部門がある。年産1000本以内にもかかわらず、内製率は95%。設計、研究開発から、部品の製造、時計の組み立てまでを行うというから、一大マニュファクチュールだ。久々に訪れた工房は、F.P.ジュルヌの時計同様、いっそうの進化を遂げていた。

広田雅将(本誌):取材・文 Text by Masayuki Hirota (Chronos-Japan)

Edited by Yukiya Suzuki (Chronos-Japan)

[クロノス日本版 2023年5月号掲載記事]

最新の工作機械だけではない、高い加工精度をもたらすノウハウ

本社の1階で機能部品を製造するマニュファクチュール F.P.ジュルヌ。責任者のファビアンはこう語り出した。「私がF.P.ジュルヌで働いて15年になる。昔と比べてアトリエはすべて変わったよ。もっとも私は、ジュルヌに最新のものを提案するよう心掛けているけどね」。なるほど製造部門に並んだウィルミンやGFマシニングソリューションズ製のマシニングセンターは、大半がこの数年で導入されたものだ。だが、新しい機械だけで、精度が良くなるわけではない。

F.P.ジュルヌの工房が、公差±5ミクロン以内という高い加工精度を実現できた理由はいくつかある。ひとつがスピードだ。工房では1日中工作機械を稼働させているが、切削のスピードを遅くし、ツールの交換にも時間を掛けているとのこと。年産1000本以内という生産本数を考えると、工房の規模はかなりのもの。それを無理に稼働させないことが、高い加工精度の秘訣だという。「切削速度を落としているので、ツールへの負荷も小さい。だから、基本的にはツールが折れるようなことはないよ」(ファビアン)。

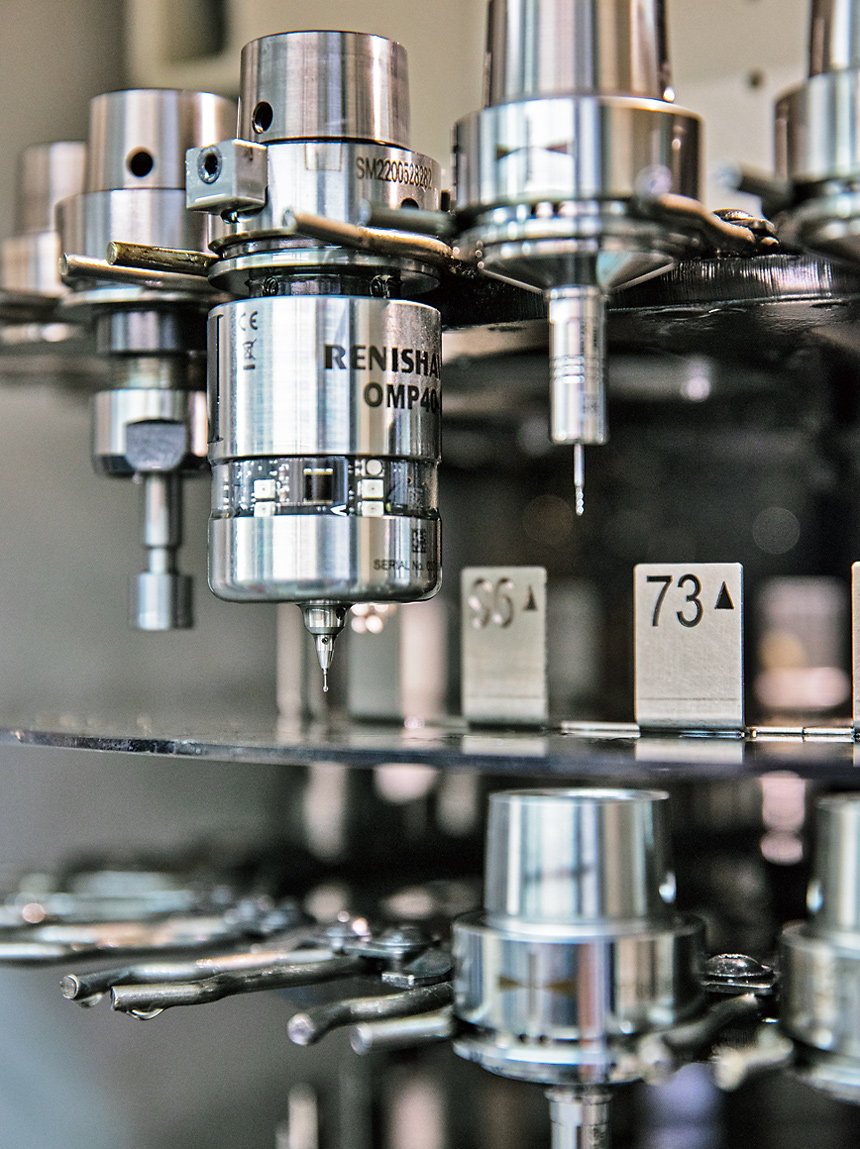

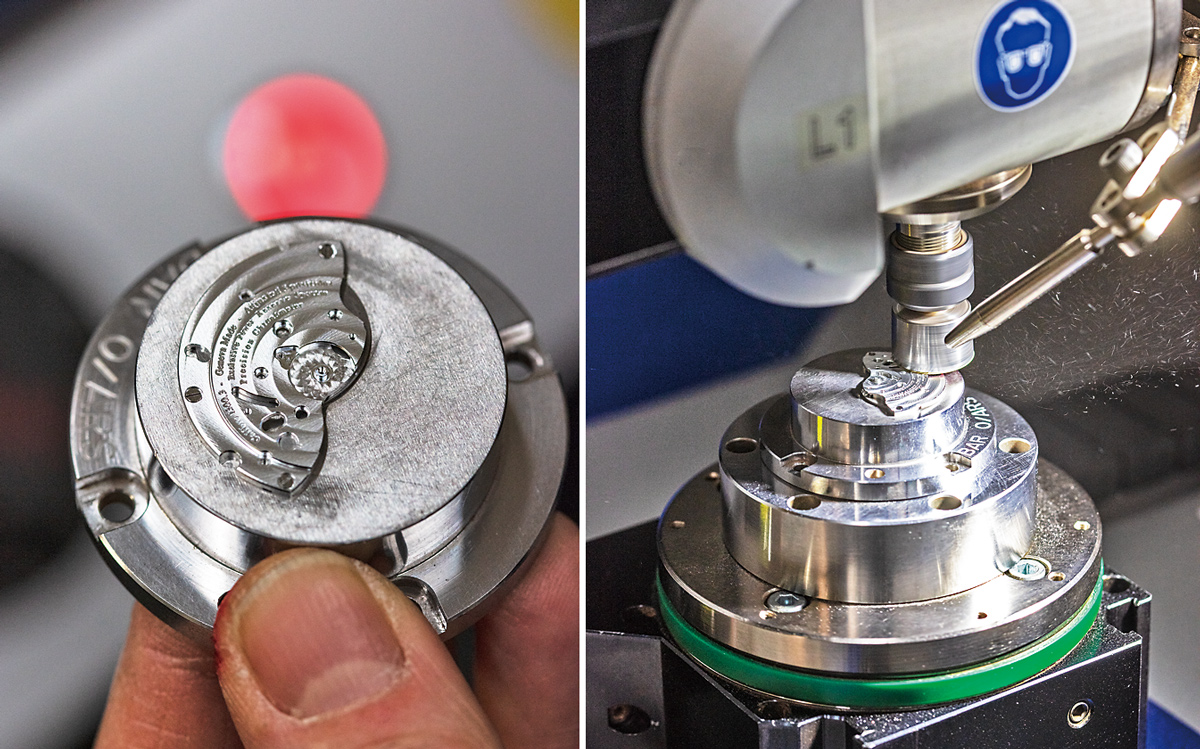

もうひとつが、細かい採寸である。それを象徴するのが、マシニングセンターに取り付けられたレニショー製のOMP40という計測用の探針(プローブ)だ。これは部品を載せたパレットごとに、部品の寸法を測定するというもの。加工の原点が厳密にチェックできるようになった結果、切削する部品を替えても、高い加工精度を保てるようになった。F.P.ジュルヌのような少量多品種を旨とするメーカーにはうってつけだ。「私たちの会社は、切削時の寸法管理が大変だし、ツールの数も大変多い。しかし、こういう機械のおかげで、素材や部品などは5分で替えられるようになった」(同前)。

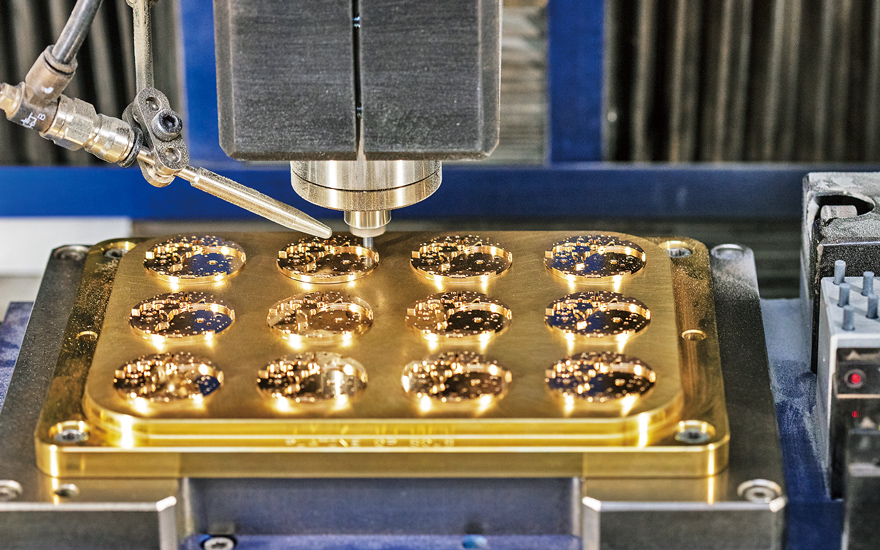

いっそうの進化を感じさせるのが、工房の隅に置かれた自動ペルラージュマシン(!)である。かつては別の部署で行われていた作業は、クラテックス製の機械を導入することで、2016年以降、製造部門に移管されたとのこと。ゴールドやアルミニウム製の地板を機械にセットすると、ツールが移動して、自動的にペルラージュを施していく。

地板などの加工精度が上がったことに加え、この機械の導入により、ペルラージュの仕上げは明らかに良くなった。とはいえ、単なる自動ではないのはF.P.ジュルヌだ。ペルラージュを施すツールの回転速度はやはり遅く、模様をひとつ施すたびに、エアが切削粉を飛ばしていく。加えて、仮にバリが出た場合は、機械が自動的に止まるようになっている。追求するのは、あくまでも、速度より質というわけだ。

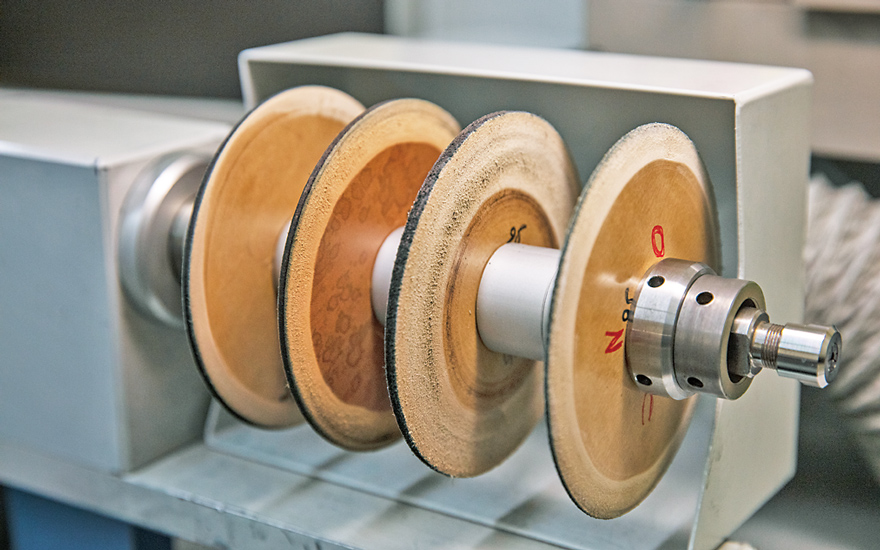

工房の奥には、歯車などの加工部門がある。15年には歯割りが可能な旋盤を導入することで、部品の仕上がりがいっそう良くなった。こういった改善は、仕上げ部門でも進んでいた。現在、F.P.ジュルヌの工房では、18Kゴールド製の地板や受けなどの面取りを、革製のディスクで行っている。厚みと堅さの異なる4枚のディスクを素材に当て、角を丸めるのは従来に同じ。しかし、ディスクと研磨材が良くなった結果、面取りの質が改善されたという。

同じように見えて、さらにディテールを熟成させたF.P.ジュルヌの時計。最新の機械は、もちろん大きな理由である。しかし、いっそう重要なのは、クォリティという意識が隅々まで浸透していることだろう。ファビアンはこうも追加した。「重要なのは清潔さ。10ミクロンのエラーが出ないよう、常に工房内をクリーンにしているよ」。

https://www.webchronos.net/features/91928/

https://www.webchronos.net/features/76482/

https://www.webchronos.net/features/89473/