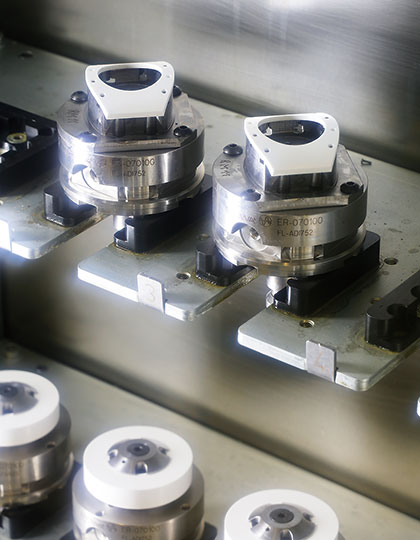

RM055のベゼルを加工するため、5軸のCNCマシンのジグにセットされたATZのブランク(下)と切削後のベゼル(上)。ベゼル製作には25種類のオペレーションがある。切削には人工ダイヤモンドのバイトを使用するが、工程によっては2~3時間でバイトを替えなければならないほど困難を極める。

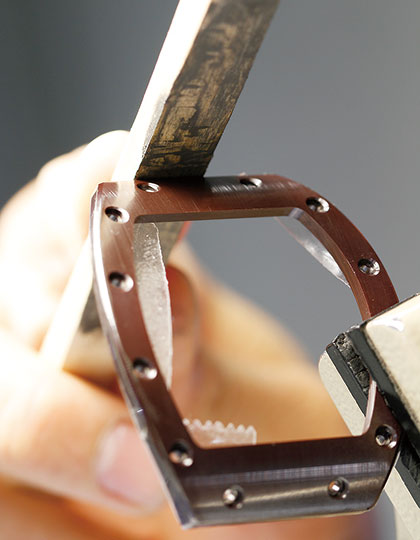

RM52-01のジルコニア製ベゼルの研磨工程。ベゼル上面にはサテン仕上げ、エッジの面取り部にはポリッシュ仕上げが、すべて手作業で施される。微細なダイヤモンドのパウダーを混ぜ込んだオイルを研磨剤として、適度な堅さの木片で磨き上げる。なお、RM055のベゼル上面にはマット仕上げが施される。

現在、バンゲルターが製作するのは、ホワイトのATZ製ベゼルに加え、ジルコニアが主成分のブラックセラミックス製ベゼル、RM053が採用するチタンカーバイド製のカバーなどである。

「セラミックスの製造にはいくつかの手法がありますが、我が社で使用するセラミックスは原料のパウダーをゴム製のバッグに入れて液体に浸し、液体に2000気圧の圧力をかけて原料を成形したものです。その後、1400~1500℃で焼成することで、セラミックスのブロックが出来上がるのです」

ただし、バンゲルターはあくまでも超硬素材の精密加工専門会社なので、実際のところ、セラミックスは焼成後のブロックをブランクとして専門のサプライヤーから購入し、最新のCNC切削マシンを駆使して精密加工。さらに、時計の外装パーツに関しては、この非常に硬い素材に手作業でポリッシュやサテン仕上げを施している。