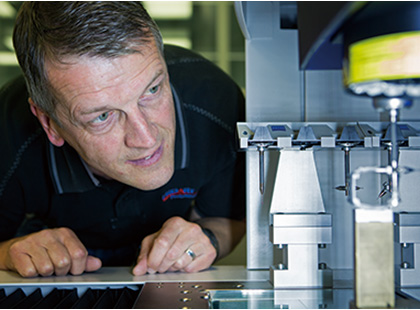

「精度を出すのは難しくない。機械の温度を一定に保ち、クリーニングをきちんと行うこと」。同社は大量に作れる機械を持っているが、あえて生産数を抑えて機械の温度を一定に保ち、かつクリーニングがきちんと行えるようにしているわけだ。「同じ機械を入れてもリシャール・ミルみたいにはできない」とバラン氏は豪語していたが、確かに、あえて数を作らない姿勢は、そもそも真似のしようがない。

完成したケースは、寸法チェックに回される。5本限定ならば5本すべて、100本作ったならば10本を抽出して調べるのは他社に同じだ。しかし確実な計測が可能な接点センサーを使い、しかもケース全体で250カ所も測る会社は他にない。その際求められる精度は、やはり基本的にミクロン単位だ。

圧巻なのは、カーボンの切削だ。荒削りしたケースを、1キロある治具に固定。それをさらにハードスティールに据え付けて、切削時にブレないようにしてある。また温度が上がって加工精度が変わらないよう、切削油は過剰なほど用いられる。

高い加工精度を前提としたのが、カーボンケースにダイヤモンドをセッティングした「RM 037 カーボンTPT ジェムセット」である。企画の責任者であるオロメトリーのセシル・ゲナ氏はこう語った。「カーボンケースにダイヤモンドを入れようと思ったのは2年前です。製法は、ベゼルに穴を開けて石を埋め込み、爪で上から押さえるだけ」。なおこの作業は、ダイヤモンドのセッティング工房にすべて委ねられているとのこと。そのため詳細は明かせない、とゲナ氏は語るが、そもそもケースが高い加工精度を持っていなければ、穴を開けたところで、セッティング面は歪んでしまう。歪みなく揃ったセッティングは、ベースの高い加工精度を証明するものだ。なお関係者曰く、セッティングの鍵を握る穴開けはひとつ50スイスフラン(!)もかかる。そういったコスト増を許容できるのも、やはりリシャール・ミルしかないだろう。

改めて冒頭に戻る。普通、ケースとムーブメントの加工精度は一桁違う。対してリシャール・ミルは、内装と外装を、同じ基準で加工しようと試みてきた。正直、外装の加工精度を上げたところで、分かる人はほとんどいないだろう。しかし誰も分からない部分に注力すればこそ、リシャール・ミルはリシャール・ミルたり得たのだろう。