今からちょうど100年ほど前に市民権を得はじめた、腕時計という新しいツール。以降、さまざまな機構や性能が追加されることで、1960年代になると、腕時計は一通りの完成を見た。それに伴い進化したのが、時計のデザインである。かつては改造した懐中時計に過ぎなかった腕時計。しかし1930年代には今に通じる造形が完成し、時計のメカニズム同様、1960年代には現在に通じるものとなった。さまざまな制約を乗り越えて進化してきたデザインの100年間を振り返りたい。

広田雅将(本誌):取材・文 Text by Masayuki Hirota (Chronos-Japan)

[クロノス日本版 2021年5月号掲載記事]

[2000年代]ケース製法の“革命”

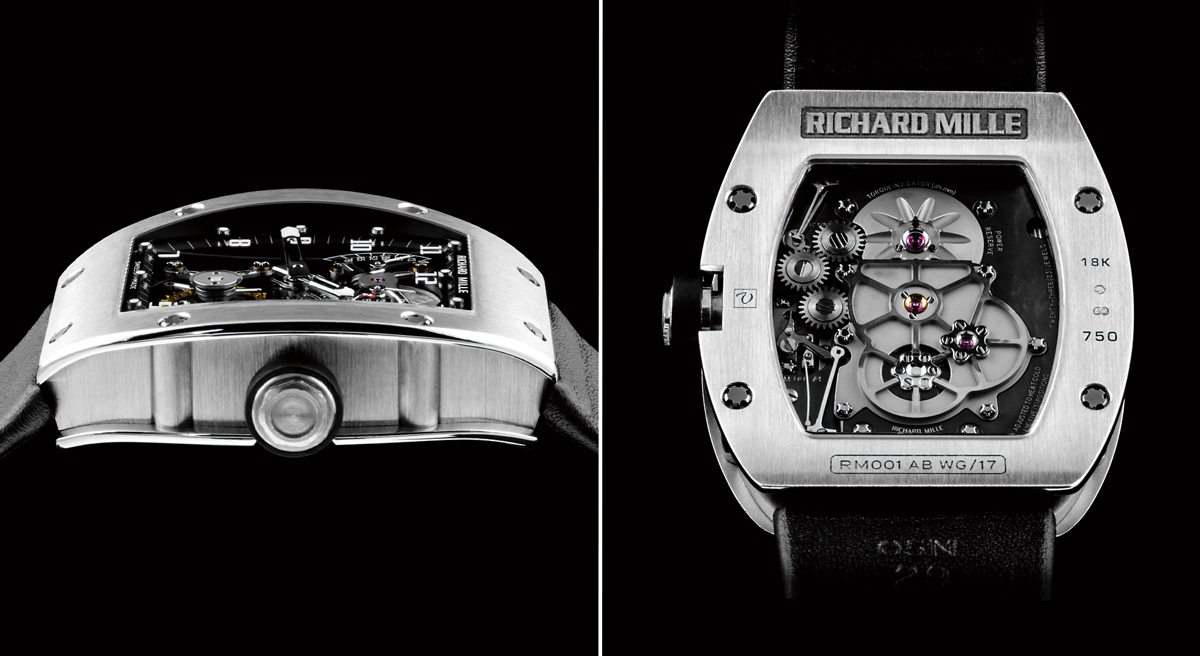

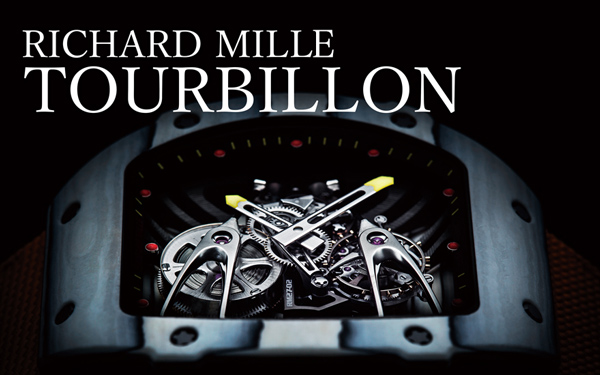

「モダン・ウォッチ・メイキング」の幕開けをもたらしたモデル。2001年発表の本作は、文字盤をサファイアクリスタルにすることで、ムーブメント自体をビジュアライズ化した点に特徴があった。加えて、そのムーブメント自体を3D化した点が、今までの時計とはまったく異なる。以降、このデザインアプローチを熟成させたリシャール・ミルは、他社にはない個性を持つようになる。手巻き(Cal.RM001)。23石。2万1600振動/時。パワーリザーブ約70時間。18KWGケース(縦45×横38.3mm)。世界限定17本。生産終了。

1990年代に進んだデカ厚化こと時計の立体化。時計のデザイナーたちは、平たい風防と分厚い汎用ムーブメントという制約を逆手に取ることで、かつてない時計デザインを次々に完成させた。しかし、それ以上の立体感を得るには、当時の製法では限界があった。

2000年代以降に大きく変わった時計のデザイン。変化の理由となったのが、新しい多軸のCNC旋盤である。かつてケースメーカーで使われていた旋盤やフライス盤は、プレスで成形されたブランクを、一定の形を削るには適していたが、イレギュラーなデザインにはまったく向いていなかった。かつてのロイヤル オークやノーチラスが極めて高くついた理由である。確かに1980年代以降、プレスの技術が進歩したことで、安価な価格帯でも複雑な造形を持てるようになった。しかし、高級時計に相応しい精密な仕上がりを加えるのは、次元がまったく違う話であった。

90年代に入ると、スイスメーカーのいくつかは、ケースの内製化に取り組んだ。大規模なプレス(あるいは鍛造)設備がなくても、新しい工作機械があれば、高品質なケースを生産できる。この手法を採用することで、いち早く内製率を高めたのはIWCだった。

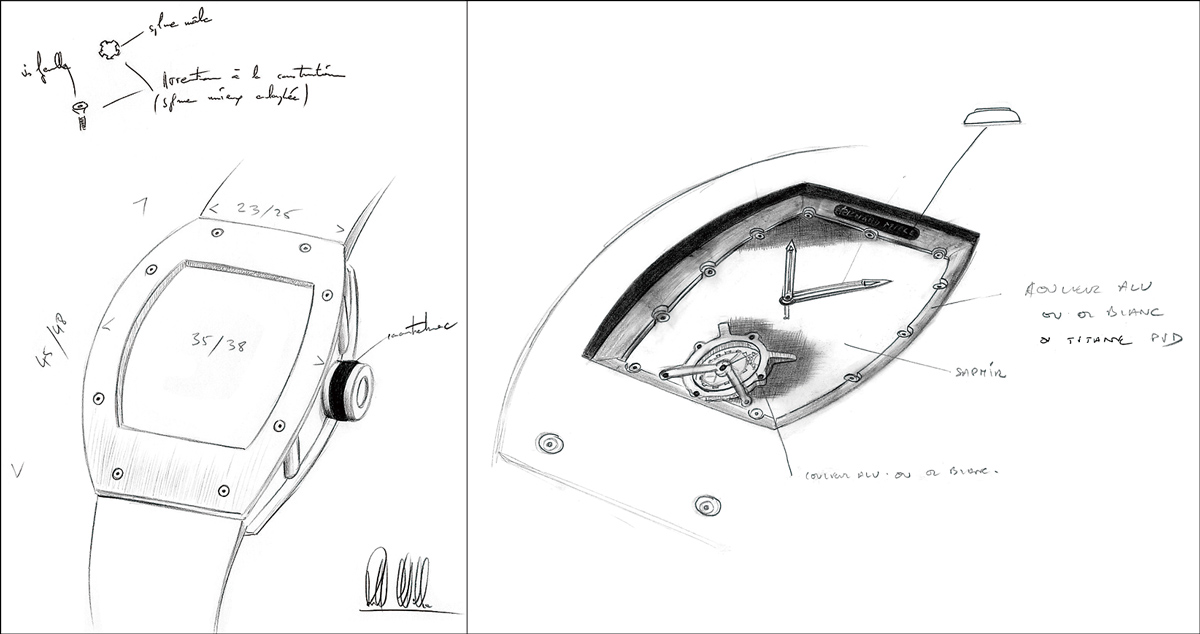

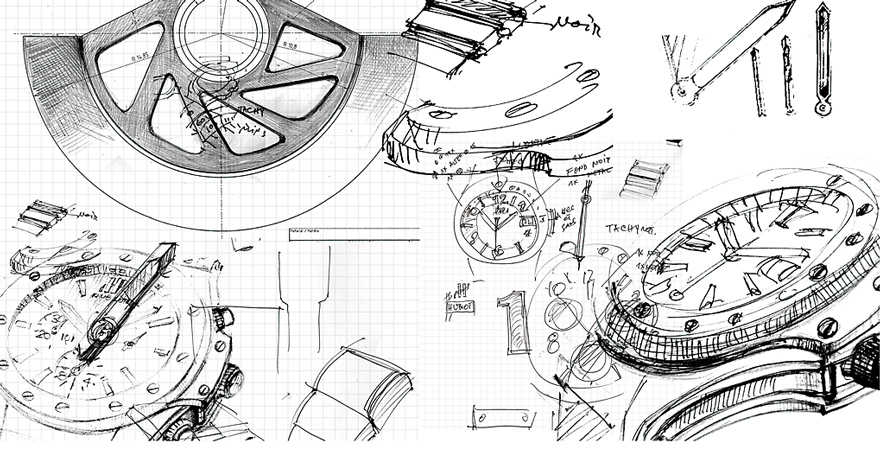

しかし、野心的な時計関係者たちは、より新しい多軸CNCを使えば、かつてないデザイン、つまりはより立体的なデザインを実現できると考えた。そのひとりが、リシャール・ミルであった。ムーブメントとケースを完全に統合させようと考えた彼は、このふたつに極めて3次元的なデッサンを与えた。正直、1990年代であれば、彼の希望は実現できなかっただろう。しかし、ケースメーカーのドンツェ・ボームが導入したCNC旋盤は、ミルの思い描いたケースデザインを、そのまま実現してみせたのである。

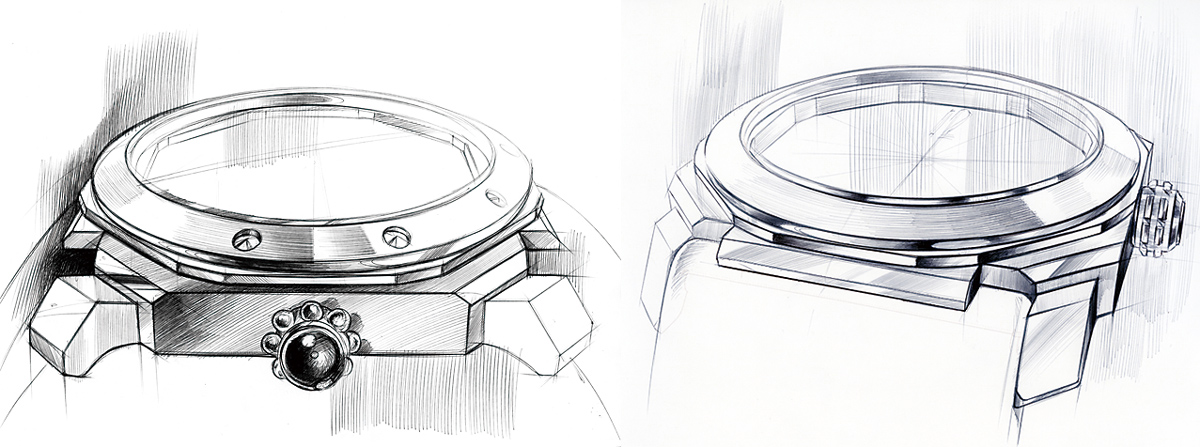

かつて、リシャール・ミルのベゼルは、プレスで打ち抜いたブランクをCNC旋盤で切削したものだった。しかし、プレスで抜いた部品は、残留応力で歪みが生じる恐れがある。ブランクの精度に納得できなかったリシャール・ミルは、後に、丸い棒材の外と中を成形し、2枚のベゼルにするという製法に改めた。切削に要する時間は、表と裏で1時間半。そして加工精度は1ミクロンから4ミクロン以内。外装にもムーブメントの部品並みの加工精度を与えることで、リシャール・ミルの時計は、立体感に加えて、並外れた統一感を持つようになった。

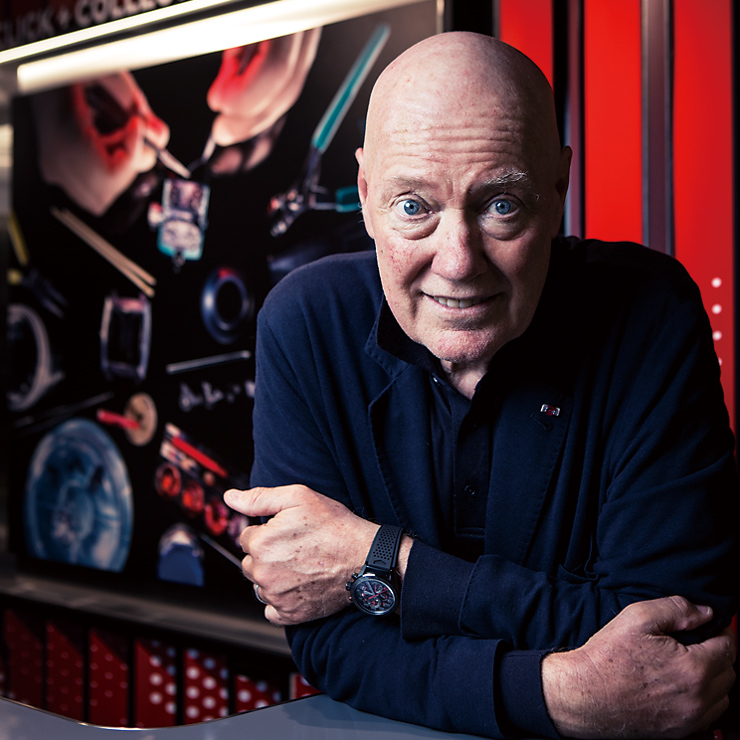

違うアプローチで、リシャール・ミルと同じ解に至ったのが、ウブロのCEOに就任したジャン- クロード・ビバーである。新生ウブロのコンセプトに「フュージョン(融合)」を掲げた彼は、それをプロダクトにも反映させようと考えた。つまりはさまざまな素材の組み合わせである。

しかし、長年ウブロが使っていたプレスでは、彼の希望する複雑な構造は実現できない。ビバーはプレスを諦め、代わりに切削した部品でケースを構成する「サンドウィッチケース」を完成させた。もっとも彼は、立体感は副産物だったと説明する。「立体感はフュージョンを考えた後だよ。あくまでサンドウィッチケースの結果が立体感だ」。

リシャール・ミル同様、ビッグ・バンのケースも年々進化を遂げた。2008年頃には部品の加工精度が上がり、10年頃には、風防のコーティングがクリアになった。その結果、ビッグ・バンのケースはより複雑になり、文字盤にも、さまざまな色が使えるようになったのである。

この時代には、他にもさまざまな小メーカーが、CNC旋盤を使わなければ実現できなかった造形を加えた。しかし、これらに取り組んだのは、野心的な起業家や独立時計師に限られたのである。

ウブロのアイコンとなった「ビッグ・バン オールブラック」。見えない可視性を強調した本作は、立体感と色という、ふたつのインパクトを時計業界にもたらした。とりわけ新しかったのは、黒の使い方だ。複数の黒を使い分けて微妙なニュアンスをもたらした。自動巻き(Cal.HUB 44)。27石。2万8800振動/時。パワーリザーブ約42時間。セラミックス×カーボンケース(直径44.5mm)。10気圧防水。限定250本。

[2010年代]自由を手にした時計デザイン

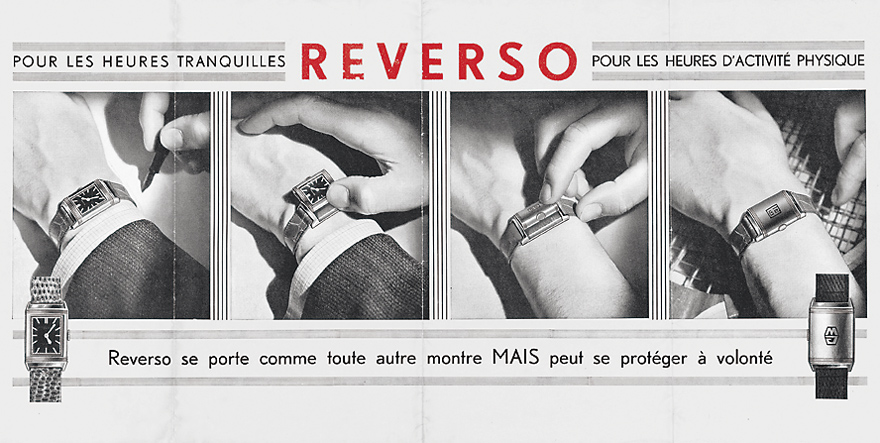

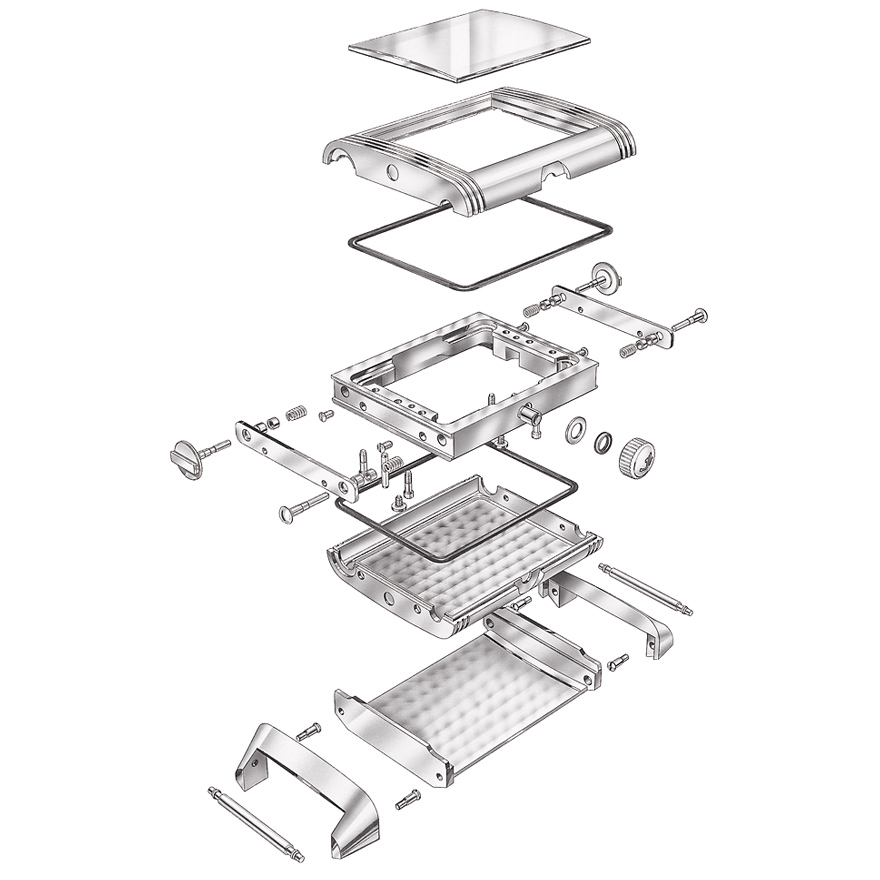

初出2011年。ウルトラスリムのケースに、1931年のファーストモデルの文字盤を組み合わせたのが本作。単なる復刻版と思いきや、かつては望めなかった薄くて堅牢なケースに特徴がある。ケースを自製できるジャガー・ルクルトは、2010年代以降、毎年のように新しいケースのモデルをリリースするようになる。手巻き(Cal.822)。21石。2万1600振動/時。パワーリザーブ約45時間。SSケース(縦46×横27mm、厚さ7.2mm)。30m防水。500本限定。生産終了。

2000年代に大きく変わった時計のデザイン。可能にしたのは、時計業界に急速に普及した多軸のCNC旋盤だった。もっとも、こういった機械を導入するのは、一部の新興メーカーや設備投資に積極的なケースサプライヤーに限られた。また、切削で作られた高価なケースを好んで買うメーカーも限られた。

しかし10年代に入ると、大メーカーもこぞってこの流れを追随するようになる。変化をもたらした理由はさまざまだ。いわゆる「ETA2000年問題」に悩まされていた各社は、2000年代を通して新しい自社製ムーブメントの開発にリソースを割かざるを得なかった。しかし、それが一段落した10年頃になると、各社は自社製ムーブメントをもたらした多軸のCNC旋盤を外装にも使おうと考えた。

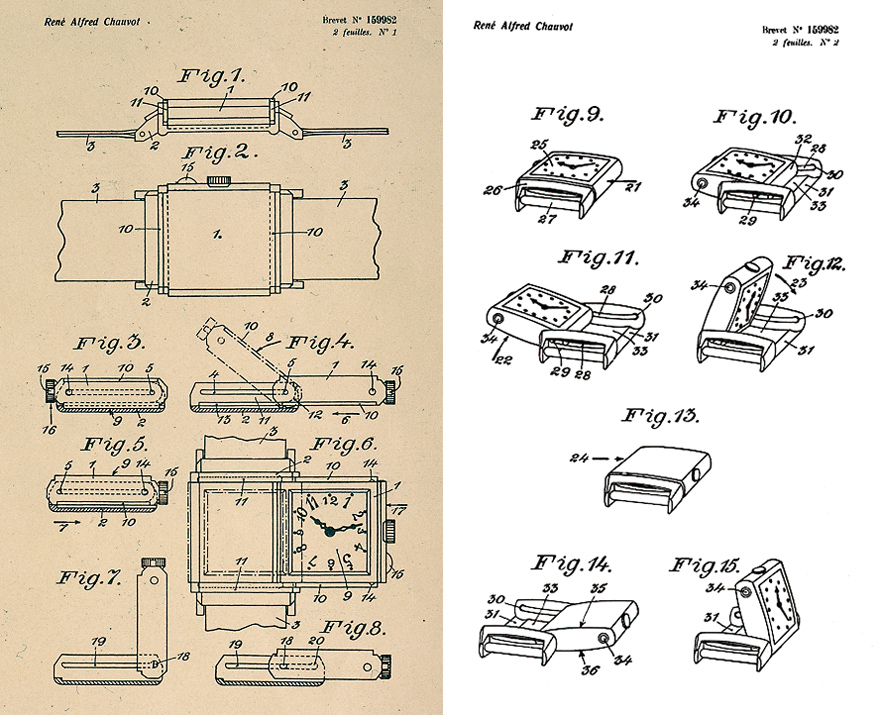

こういった流れを先取りしていたのが、ジャガー・ルクルトである。1990年代以降、同社はムーブメントの工作機械を一新し、ムーブメントのバリエーションを大きく増やすことに成功した。続いて外装加工にも切削を導入することで、かつての「ムーブメント屋」は、短期間でさまざまなケースを作ることに成功したのである。

その好例が、2011年の「グランド・レベルソ・ウルトラスリム・トリビュート・トゥ・1931」だろう。ケースの構造はかつてのレベルソに同じ。しかし切削で仕上げることで、ケースの歪みは以前よりは小さくなり、収まりも改善されたのである。また、本作はいわゆる復刻版の先駆者となった。

本腰を入れて時計産業に参入したメーカーも、やはり外装に注力した。ブルガリの「オクト」は、そんな潮流を象徴する1本だ。もともとの原型は、2004年のジェラルド・ジェンタ「オクト」。このモデルのリデザインを委ねられたファブリツィオ・ボナマッサは、ブルガリらしい幾何学的で簡潔なシェイプを加えることで、別物へと脱皮させたのである。そのファセット数は、なんと110。

04年のオクトも、確かに多くの面で構成されたデザインを持っていた。しかし、当時の技術ではケースに筋目仕上げを施すのは不可能だったため、ケースは鏡面仕上げとなり、エッジも丸められた。対してCNC旋盤だけでケースを加工することにより、新しいオクトは、より多くの面と筋目仕上げ、そして切り立ったエッジを持つに至ったのである。

2010年代のウォッチデザインを象徴するモデル。デザインの原型は、2004年のジェラルド・ジェンタ「オクト」だが、ピュアな造形と幾何学的な要素で再構成された。極めて立体的なケースは、実に110ものファセットで構成される。薄さとスポーティーさという点でも、時代に先駆けたモデル。自動巻き(Cal.BVL191)。26石。2万8800振動/時。パワーリザーブ約42時間。18KPGケース(直径38mm)。100m防水。生産終了。

またこのモデルは、薄さと立体的な造形の両立という、ジェラルド・ジェンタが目指したアプローチの完成形でもあった。ジェンタが第一線で活躍した時代、彼のデッサンを形にするのは極めて高く付いた。しかし、技術の進歩は、驚くほど複雑な造形を、手の届く価格で実現したのである。

2010年代に入ると、日本のメーカーも立体的な造形に取り組むようになった。その好例が、13年にリリースされたグランドセイコー 44GS デザイン復刻版だろう。これは1967年モデルのほぼ完全な復刻版。かつてこのデザインは、鍛造で打ち抜いたケースにザラツ研磨を施すことで形となった。

長年、鍛造とザラツ研磨でグランドセイコーのケースを製造してきた林精器製造。しかし、2013年発表の本作では、13回鍛造したケースを、すべてCNC旋盤で切削する手法を採用した。その結果、「超接線サイドライン」や「超逆斜面」で構成されるケースはオリジナル以上の完成度を持つに至った。手巻き(Cal.9S64)。37石。2万8800振動/時。パワーリザーブ約72時間。SSケース(直径37.9mm、厚さ11.5mm)。100m防水。世界限定900本。生産終了。

対して新作は、鍛造の後に切削を加えることで、その複雑な面構成をいっそう際立たせた。以降のグランドセイコーは、他にはない、角張った立体的なデザインを深化させることで、世界的な評価を得たのである。

蛇足として付け加えたい。2010年代後半以降は、大メーカーの採用した手法が、中小メーカーにも降りてきた時代、と言える。かつては一部のメーカーしか採用できなかった自由なデザイン。今やそれは、メーカーを問わず、見られるものとなったのである。

https://www.webchronos.net/iconic/17446/

https://www.webchronos.net/comic/11587/

https://www.webchronos.net/features/69456/