特殊ケースとエボーシュ製造を充実させる

自社製コンプリケーションの搭載

2009年に落成した本社工房の完成をもって、マニュファクチュールとしての生産体制を確立させたウブロ。しかし歳月人を待たず。同社の急速な発展は、5年を経ずして本社工房を手狭なものとしてしまった。そして15年10月、待望の第2工房がついに完成したのである。

2015年9月29日、ニヨンのウブロ本社に隣接する第2房の落成式典が盛大に執り行われた。そもそもが観光都市であるニヨンにとって、この地に巨大ファクトリーを擁するウブロは特殊な存在。式典の様子は地元紙の1面を飾ったほどである。我々はその大混乱を避けて、式典翌日を狙ってここを訪れた。

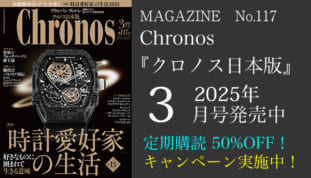

敷地面積約8000㎡を誇るウブロ新工房は、通称〝H2(アッシュ・ドゥ)〟と呼ばれ、約130名のスタッフを擁して、8月末から稼動を開始したという。母体となったのはニヨン近郊のグランにあったプロフュージョンSAで、ウブロはカーボン切削の技術に秀でたこの小工房を、13年に傘下に収めている。旧プロフュージョンからは40名が移籍し、ケース製造部門の長には元プロフュージョン社長のジャン・ピエール・コラーがそのまま就任している。現在のH2は、旧プロフュージョンの特殊技術を受け継いだケース製造部門と、本社工房(H2の落成に伴って、H1/アッシュ・アンと呼ばれる)から移設されたエボーシュ(ムーブメントパーツ)製造部門から成る。この両者が工房2階に集約され、合わせて〝切削アトリエ〟となっているのだ。

まずはケース製造の現場から見てゆこう。こちらの主力となるのはWILLEMINの5軸CNC。最大100ツール、300工程をオペレートできるこのマシニングセンタが、主にカーボン切削用に4台、主にチタン切削用に3台割り振られている。その他にH2では、ステンレスや〝一般的な〟ゴールド素材も切削するが、これには各機をローテーションさせているらしい。この一点だけでもH2で行われるケース切削が、如何に特殊なものか分かるだろう。難切削材ばかりに、キャパシティの大半を割り振っているのである。

もうひとつ、専用のCNCが割り当てられている素材がレジン。15年に発表された「ビッグ・バン ゴールド リネン ブルーゴールド」などに用いられる、グラスファイバーを媒介とする独自素材の切削用だ。それほど硬い素材では無いはずだが、専用のダイヤモンド刃を用いるのは、切削時に素材自体の繊維が邪魔をするためであろう。例えばマティアス・ビュッテが長年開発に取り組んできた〝リネン〟は、天然の亜麻をベースに、グラスファイバーと同様に樹脂を浸透させて固めたもの。素材自体の硬さこそ異なるが、カーボン切削に類する独自のノウハウが必要となるはずだ。

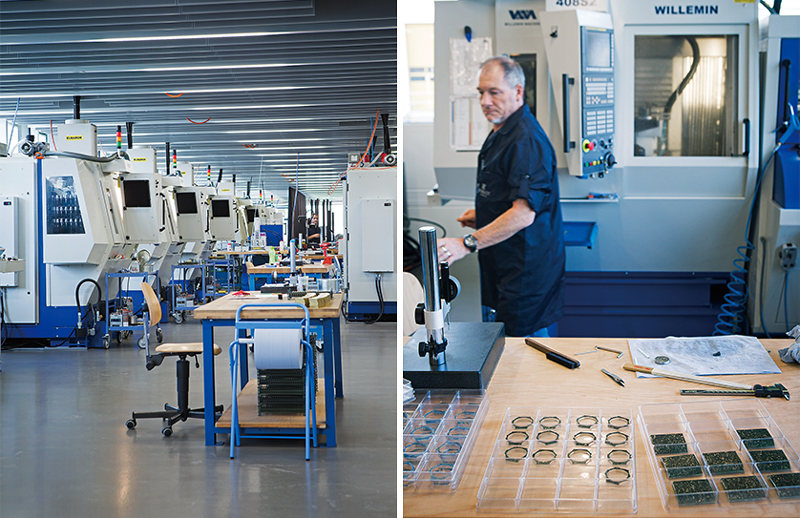

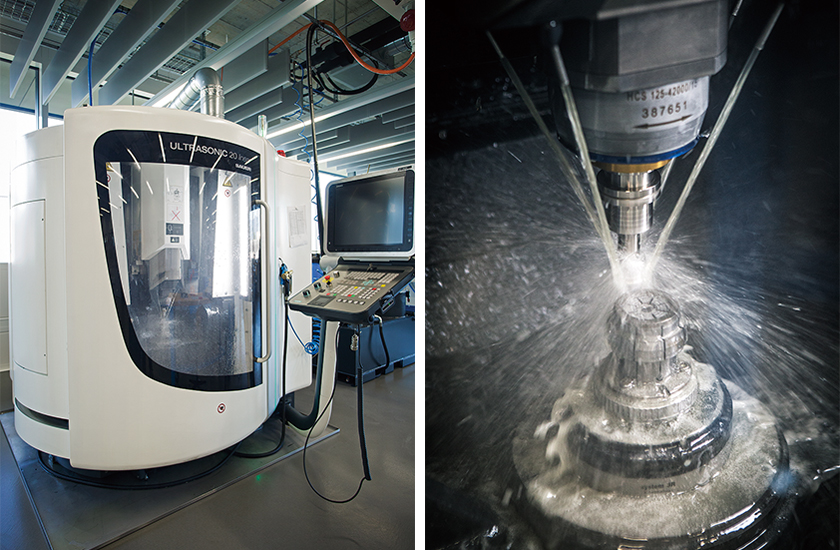

H2の落成と同時にもたらされた新兵器が、超音波切削機である。基本的にはCNCフライスなのだが、この機械は刃先を超音波振動(ウルトラソニック)させることができる。用途はもちろんマジックゴールドの切削だ。398ページで紹介したマジックゴールドの切削手法はもちろん正確な情報なのだが、H2落成以前のインフォメーションでもある。今後マジックゴールドの切削には超音波切削機が用いられるため、ワイヤ放電加工機によるブランク材のカットは行われなくなるようだ。しかしこの超音波切削機を使用してなお、マジックゴールド切削に要する時間は、ベゼル1個で約80分。これはH2が得意とする他の難切削材(カーボンなど)と比べても、約3倍近い作業時間を要する計算となる。

ケース切削部門と並んで、同フロアに置かれているのが、同じく切削工程を主体とするエボーシュ製造部門である。現在は、かつてH1の地階に置かれていた機材をH2に移設したのみだが、拡張の余地は十分にある。余談だが、機材の移設によってH1の地階にはかねて予定されていたデイケアセンター(託児施設)が新設。ニヨンという土地柄、ウブロにはジュネーブからもジュウ渓谷からもスタッフが通ってくるため、こうしたホスピタリティの充実は、人材確保の面でも有益だ。

現在ウニコ用のエボーシュ製造は、年産1万2000個分にまでキャパシティを拡げている。輪列受けなどを中心とした17種類の真鍮パーツには、旧来からのウェット切削を用いるが、面白いのは工程のすべてに5軸CNCを用いている点だ。ムーブメントパーツの大半は平面加工に終始するため、3軸CNCで事足りるし、作業誤差を考えれば3軸機を用いるほうが適正とすら言える。これはムーブメント製造を主体とする他の工房を見れば歴然だ。しかしウブロでは、5軸機を3軸機として用い、残った2軸を併用して両面加工を行っているのだ。

一方、ウニコ用の地板やカレンダー受け、積算輪列側の地板などは、近年普及の度を急速に増しているフルーリー・モデューロを用いたドライ切削で行われる。ウニコ専用に用いられるモデューロは、ローディングマシンを介した4台を1ユニットとして、各機が最大28工程を受け持つ。現在H2には、H1から移設されたモデューロが6台備えられるが、将来的な拡張を見越していることは、器機の配置を見れば明白だろう。新工房の〝空き地〟はモデューロ周辺に集中しているのだ。モデューロとローディングマシンの集中運用による作業効率の飛躍的な上昇は、今や既定路線のひとつである。現状のH2を見たジャーナリストや時計関係者ならば、そう遠くない未来、ここにモデューロがずらりと並ぶ姿を脳裏に浮かべるはずだ。