1987年に誕生したプルミエールでウォッチビジネスに本格参入を果たしたシャネル。その中核となるのがスイスのラ・ショー・ド・フォンにある自社工房だ。高耐性セラミック製の外装を製造するだけでなく、ダイヤモンドのセッティングや自社製ムーブメントの設計・組み立てまで行うこの工房の目的は、他にはない創作を生み出すことにある。

Edited by Hiroyuki Suzuki

[クロノス日本版 2025年1月号掲載記事]

シャネルの創造性を解放した、自社工房のさらなる進化

ラ・ショー・ド・フォンにあるシャネル自社工房の前身、G&Fシャトランは、そもそも外装部品を製造するマニュファクチュールだった。その質を年々進化させ、今やかなりの部品を内製するようになった。シャネルが驚くべき新作を生み出すようになった背景には、工房のさらなる進化があった。

ケニッシ製の自動巻きムーブメントを搭載したJ12。見た目の変化はわずかだが、リニューアルに際して7割以上の部品を変更。一体型のケース構造を持つ、シースルーバック仕様となった。自動巻き(Cal. 12.1)。28石。2万8800振動/時。パワーリザーブ約70時間。高耐性ブラックセラミック×SSケース(直径38mm)。200m防水。132万円(税込み)。

シャネルのウォッチメイキングの中核にあるのが、1947年に創業したG&Fシャトランを前身とする、スイスのラ・ショー・ド・フォンにある自社工房だ。長年、貴金属製のブレスレットを製造していた同社は、87年からシャネル「プルミエール」のケース製造を始め、93年にはシャネルの傘下に収まった。そして2000年代以降は、セラミック製のケースを製作するようになり、今や自社製ムーブメントの設計も手掛けるようになったのである。それに伴い、工場の規模も拡大。1997年に8000㎡だった工房は、2012年には1万4000㎡へとスケールアップされた。

もっとも工場と生産体制を拡張させたにもかかわらず、この工房は極端なマニュファクチュール化からはあえて距離を置いてきた。同社の関係者も「製品の開発と組み立て、そして重要な部品の製造は社内で行うが、他の部品はサプライヤーから買っている」と筆者に説明した。理由は「すべてを内製化すると、むしろ創造性が下がってしまうため」。あくまでも重要なのは、シャネルならではの創造性を貫くこと、というのは興味深い。

こちらは33mm径の女性用モデル。MOP文字盤には約0.06ctのダイヤモンドをあしらっている。自社製のバネで開閉するバックルは、より優れた装着感をもたらす。自動巻き(Cal. 12.2)。26石。2万8800振動/時。パワーリザーブ約50時間。高耐性ホワイトセラミック×SSケース(直径33mm)。200m防水。155万1000円(税込み)。

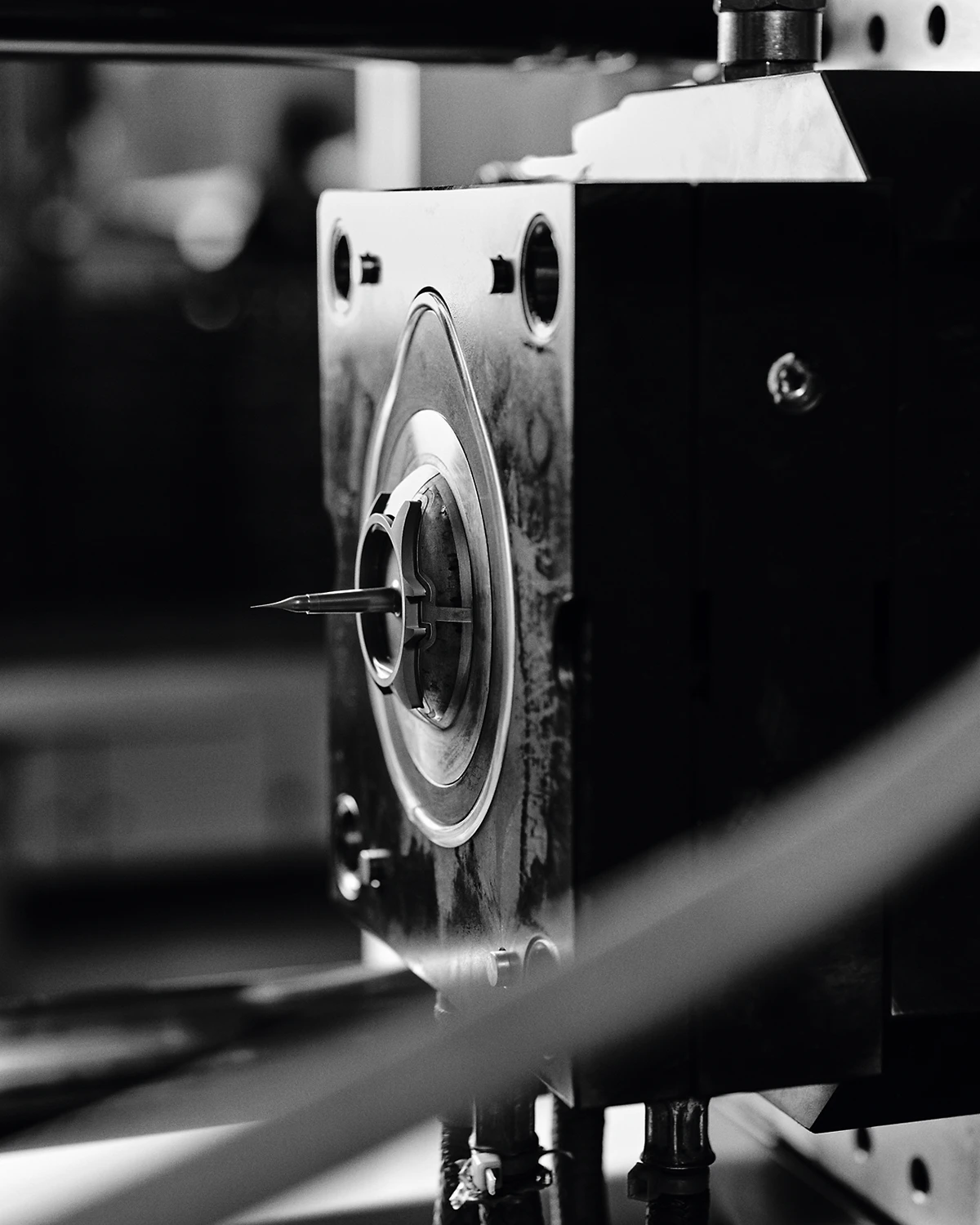

シャネルが一貫して進化させてきたのが、ケースやブレスレットといった外装部品の製造工程だ。ほぼ全モデルの金属とセラミック製の外装部品を自製する同社は、近年、その精度をいっそう高めた。その一例がステンレススティール製のパーツだ。普通は治具に固定した状態で切削するが、シャネルではステンレスの棒材をいきなりパーツに加工する。固定用の治具を省くとは常識外れの手法だが、「ブレスレットのリンクやバックルのクラスプを作る技術をそのまま転用しただけ」とのこと。結果として、治具に据え付ける手間が省けるほか、加工精度も向上したという。ブレスレットの製造を出自に持つ同工房ならではの取り組みは、外装をさらに改善したのである。

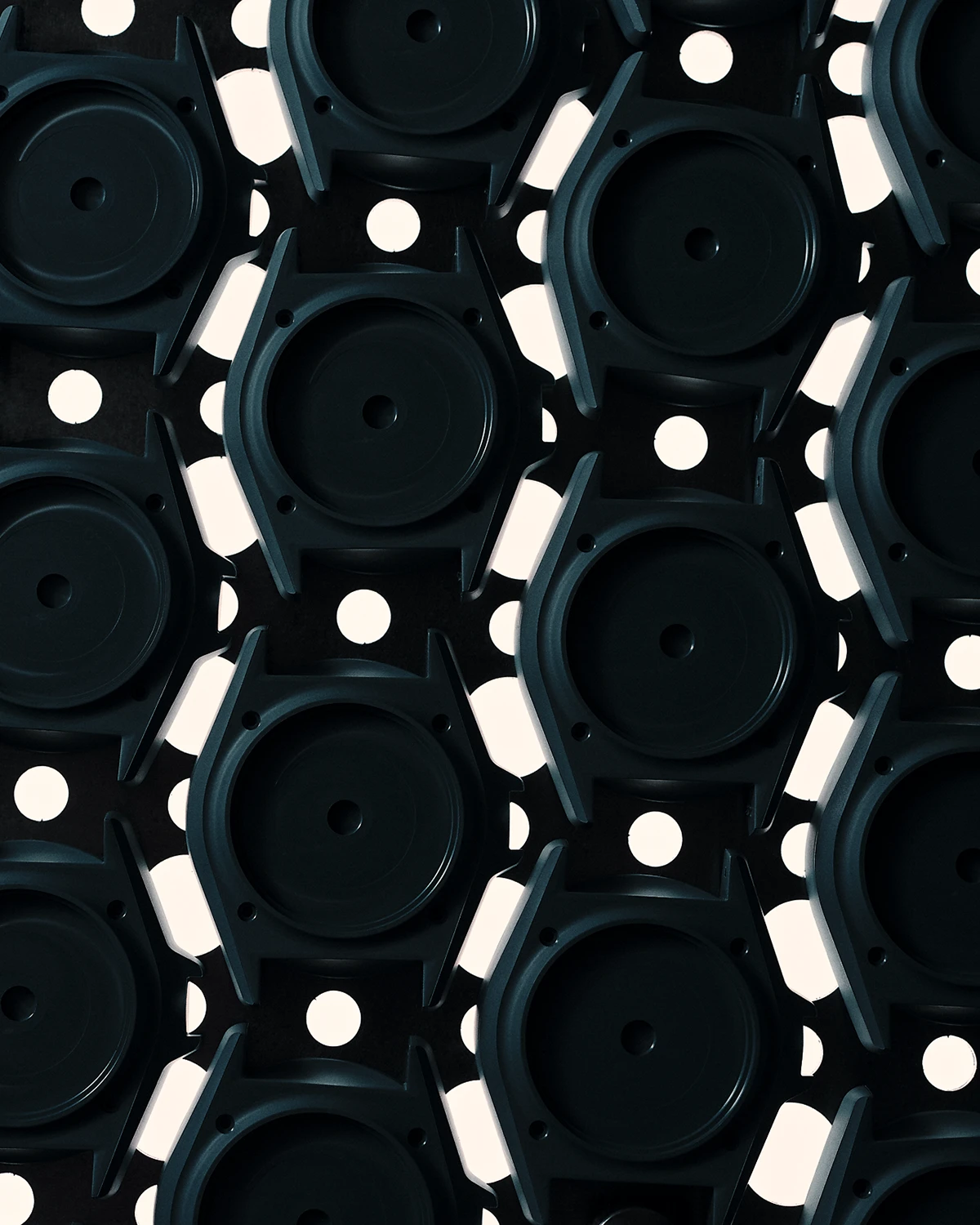

シャネルのお家芸であるセラミックの製造工程も進化を遂げた。以前のJ12のケースは、焼成後に切削加工を多用して仕上げられていた。しかし新しいJ12以降はインジェクション成型に変わり、今では裏蓋まで含めて一体成形できるまでになったのである。

その製法を改めておさらいしたい。日本から輸入されたセラミックの粒は、外部の工場で細かいパウダーに加工された後、バインダと混ぜて粒に成型される。その後、射出成型でケース形状に整えた後、バインダを除去し、1300〜1400℃で焼成するとケースになる。製法自体は大きく変わっていないが、切削のプロセスが大きく省かれたのが違いだ。今や切削を施すのはケースの内側のみ、そして焼成後の切削はまったく不要になったとのことだ。

こういった進化は、新しいJ12のケースに見て取れる。今までのモデルとの違いは、スティール製の裏蓋が省かれ、セラミック製のミドルケースと裏蓋が一体成型されたこと。セラミックに均一に熱を加える技術を持つことに加えて、「粒は2000気圧の圧力と、150〜200℃で、金型の隅々まで充填する。その結果、ケースと裏蓋を一体成型できるようになった」と関係者は語る。

焼結されたケースは、ポリッシュの工程に回されて完成となる。研磨材と水を混ぜた溶液にケースを入れ、約12時間をかけて表面を磨くのは今までに同じ。こういった過程は他社も同じだが、シャネルではなんと研磨に関して100ものレシピがあるという。理由は「さまざまな部品の見た目を、同じに揃えるため」。シャネルは詳細を明かさないが、ケースとブレスレットに同じ見た目を与えるため、仕上げを変えているわけだ。

加えてシャネルはセラミックの製造工程を、可能な限り自社でコントロールするようになった。粒の製造然り、そしてセラミックの管理然り。専用のセラミック粒を使うほか、これを研磨材と水を使って数時間かけて研磨した後、より細かい粒に仕上げ直すとのこと。その入念なプロセスを聞けば、関係者が「シャネルのホワイトセラミックは絶対に変色しない」と豪語するのも納得だ。

そんなシャネルの自信を示すのが、極端に厳しい検査である。工房内のラボでは、セラミック製のケースを5000G/msの力で、あえてラグ側から叩くとのこと。「セラミックケースはショックに弱いから、あえてハンマーも樹脂から金属製に替えている」というから、セラミックケースへの試験としては、最も過酷なものだ。ショックテストも、バイクの乗車時にかかるのと同じ25Gで1万5000回、ゴルフのインパクトとほぼ同じ100Gで2750回など、合計1万8000回の衝撃を加えるという。加えて、セラミックのボールを使った耐摩耗テストや、5000回にも及ぶブレスレットの開閉テストなどを加えるほか、湿度やUVテストも、大手メーカー並みの厳格な基準で行われる。

自社製ムーブメントを生み出すオートオルロジュリー部門

大きく進化したシャネルの製造工程。これがもたらした変化は、J12の見た目だけに留まらない。裏蓋を固定するネジが不要になった結果、ムーブメントを固定する中枠は樹脂から非磁性の金属素材に変更されたのである。その結果、ケニッシ製の自動巻きムーブメントと相まって、自動巻きムーブメントを載せたJ12の耐磁性能は4万8000A/mまで向上したのである。一見従来と変わらない新しいJ12だが、セラミック加工の進化は、結果としてその基本性能を劇的に底上げしたのである。正直、リニューアル後のJ12が、いっそう実用性を高めていたとは予想もしていなかった。

実用性を強調するJ12に対して、シャネルらしい創作をいっそう打ち出したのが、自社製ムーブメメントを載せたオートオルロジュリーモデルである。大きな工房の建屋の一番奥では、ライオンのマークが入った白衣を着たスタッフが、自社製ムーブメントの設計と組み立てを行っている。

ツインバレルにジャンピングアワー、レトログラード式の分表示を持つ「ムッシュー ドゥ シャネル」用のムーブメント。あえてジャンピングアワーの作動音を残したほか、フリースプラングテンプを採用する。手巻き。30石。2万8800振動/時。パワーリザーブ約72時間。

シャネルが自社工房内にオートオルロジュリー部門を設立したのは2011年のこと。自社製第1作の「ムッシュー ドゥ シャネル」が搭載したキャリバー 1は、ジャンピングアワーに240度のレトログラード分表示を合わせた、驚くべきムーブメントだった。経験あるメーカーでなければこの組み合わせは実現できない、という時計業界の常識を、シャネルはいきなり破ってしまったのである。以降同社は、5つの基幹ムーブメントと、25もの派生版を完成させてきた。

自社製のキャリバー 1を高耐性セラミックケースに加えた新作。超軽量という名称が示す通り、装着感は極めて快適だ。ムーブメントにはレトログラード針を逆戻ししても壊れにくい安全機構が盛り込まれるほか、耐衝撃性も考慮されている。シャネルの作り上げた傑作。手巻き(Cal. 1)30石。2万8800振動/時。パワーリザーブ約72時間。高耐性セラミック×SSケース(直径42mm)。30m防水。世界限定100本。767万8000円(税込み)。

シャネルが短期間でこれほどの開発力を持てた理由はふたつある。ひとつは優れたサプライヤーを擁するため。しかも、それらはローマン・ゴティエを筆頭とする一流どころばかりだ。「すべてを内製化すると創造力が落ちる」と関係者が豪語するのは当然だろう。そしてもうひとつ重要なのが、パリのクリエイション スタジオと、ラ・ショー・ド・フォンの工房で働く優れた技術者や職人との関係性だ。すべては創作に捧げられる、というシャネルの哲学は、わずか数年間でオートオルロジュリー部門の基礎体力を大きく引き上げることとなった。

ボーイフレンド用のレクタンギュラームーブメント。一見普通の3針ムーブメントだが、地板と受けを固定する留めネジが見えないうえ、歯車も穴のない1枚板となった、極めて審美的なムーブメントだ。手巻き。21石。2万8800振動/時。パワーリザーブ約55時間。

キャリバー 3の派生版。ネジを極力排した設計はスケルトンに向いている。加えて、ムーブメントを文字盤に固定し、その文字盤自体をケースで支えることでムーブメントの抜け感を強調した。手巻き。21石。2万8800振動/時。パワーリザーブ約55時間。

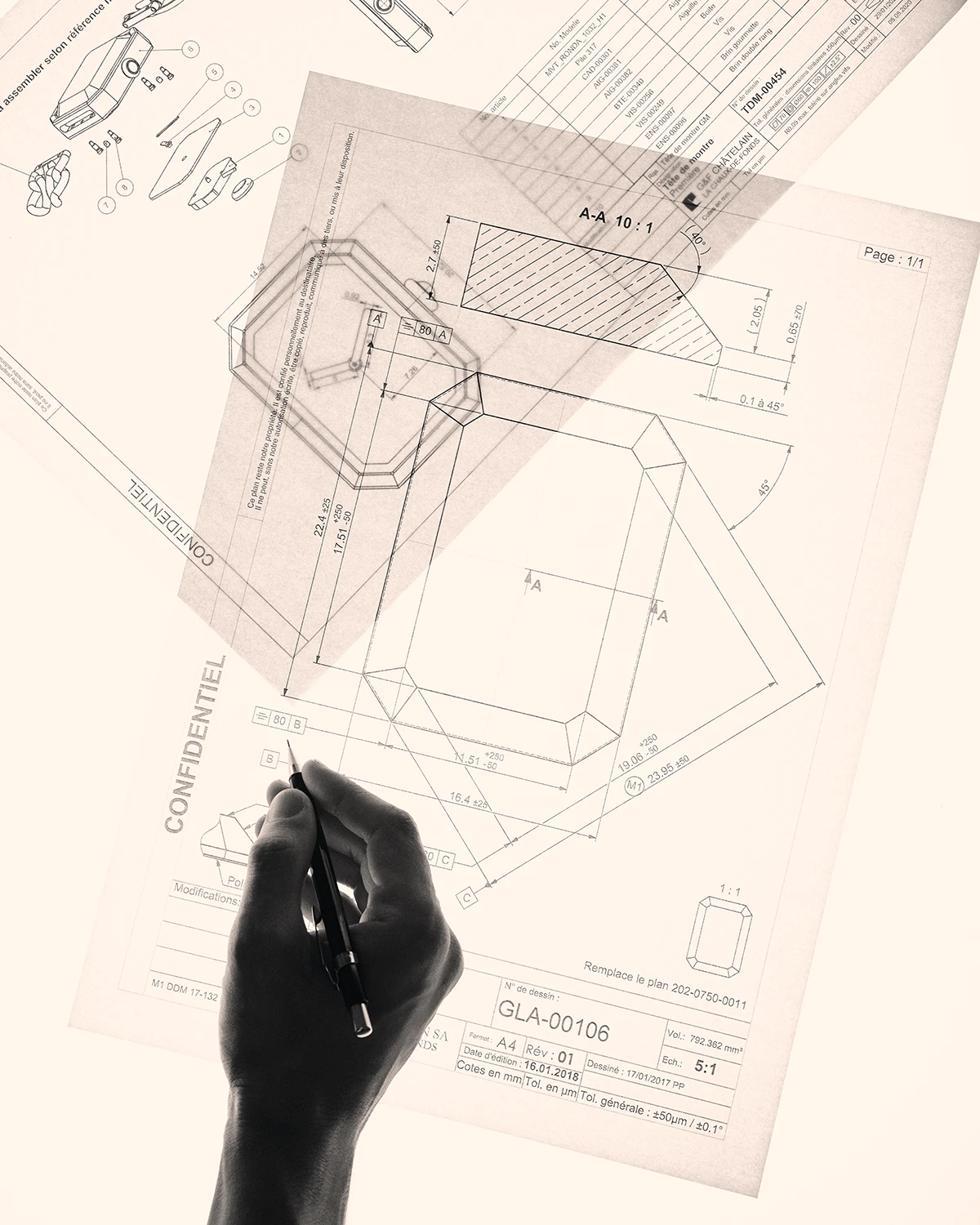

工房の関係者がクリエイション スタジオの「無茶振り」として例に挙げたのは、フライングトゥールビヨンのキャリバー 5だ。同社はルノー・エ・パピ(現オーデマ ピゲ/マニュファクチュール・デ・セニョル)と共同開発したトゥールビヨンエボーシュを用いていた時代から、トゥールビヨンのキャリッジにダイヤモンドをあしらっていた。自社製のフライングトゥールビヨンにもダイヤモンドを載せよう、というアイデアが挙がった際、開発チームは直径2.25mmのダイヤモンドを載せるよう勧めたという。確かに重いダイヤモンドを加えたらキャリッジは回らない。

対してクリエイション スタジオの回答は、もっと大きくだった。3.5mmサイズの提案も断られ、結局、キャリバー 5には直径4.5mm、0.18カラットものダイヤモンドが載ることになったと関係者は苦笑する。普通はこれほど大きく重いダイヤモンドを載せることは絶対にない。しかし、すべては創作のためというスタンスは、かつてないトゥールビヨンを生み出したのである。「完成には378枚のCADファイル、120日の開発期間、18時間を要する組み立て、125時間のチェックが必要だった」と関係者が嬉しそうに語るのは、クリエイション スタジオと工房の関係が良好だからに違いない。

シャネルが得意とするフライングトゥールビヨンを強調したムーブメント。キャリッジの前面に0.18ctのダイヤモンドがセットされる。手巻き。29石。2万8800振動/時。パワーリザーブ約42時間。

現時点におけるシャネルの集大成がこのオートマタだ。8時位置のボタンを押すと、マドモアゼルとトルソーが動く。キャリバー 3で採用されたUV-LIGAプロセスが、このムーブメントにも用いられた。手巻き。54石。2万8800振動/時。パワーリザーブ約72時間。

そんな関係性のひとつの帰結が、2024年に発表されたキャリバー 6だろう。これは鋏を持ったマドモアゼルが動くオートマタ。外部の協力を得たのかと思いきや、開発は完全に自社である。可動部を軽くて頑強なUV-LIGAプロセスで成型するといった工夫により、このユニークなオートマタは実にスムースに動く。世界のどこに、自社製ムーブメントを作ってわずか数年で、オートマタを完成させたメーカーがあっただろうか?

自社製のオートマタを搭載する大作。8時位置にあるボタンを軽く押すと、マドモアゼルやトルソーが動く。ムーブメントの部品数は355点、文字盤は5層もある。手巻き(Cal. 6)。54石。2万8800振動/時。パワーリザーブ約72時間。高耐性セラミック×SSケース(直径38mm)。50m防水。世界限定100本。3872万円(税込み)。

シャネルの“お家芸”であるジェムセッティング部門

すべては創造のため、を体現したオートオルロジュリー部門。それをいっそう突き詰めたのが、お家芸ともいうべきジェムセッティングの部門だ。

シャネルがジュエリーの世界に再び参入したのは、1993年のこと。その成功を受けてか、やがて同社はウォッチにもジェムセッティングを行うようになった。約20年前に始まった取り組みはささやかだったが、豪奢な貴石をあしらったシャネルの新作(とりわけオートオルロジュリー)は、今や時計見本市のハイライトのひとつとなった。シャネルがハイジュエリーを製造するのはパリだが、時計へのジェムセッティングを行うのはラ・ショー・ド・フォンの工房内に設けられた特別なアトリエである。

ラ・ショー・ド・フォン工房のジェムセッティング技術がいかんなく盛り込まれた時計。全長8.5cmのトルソー全面にスノーセッティングのブリリアントカット ダイヤモンドをあしらっている。これらは石を固定する穴開けを含めて、すべて手作業で行われる。クォーツ。18KYGケース。30m防水。世界限定20個。7755万円(税込み)。

シャネルがわずか20年でジュエリーウォッチのバリエーションを広げられた理由は、3つの手法を併用するためだ。まずは、下地を機械的に整えるベーシックなもの。その上が、機械と手作業を併用したもの、そして最後が、すべて手作業で行うものだ。現在、工房に所属する宝飾職人は約20名。このアトリエには3つのプロセスがあり、まず見せてくれたのはベーシックなJ12への石留めだ。見ると、穴を切削したベゼルにいきなりダイヤモンドを取り付けている。一見乱暴に見えるが、仕上がりがきれいな理由は、社内に石留め専用の切削チーム(!)があるため。加えて3年前に、切削する機械の8割を更新したというから、穴の精度がいっそう高くなったのは当然だろう。もっとも、50個のパヴェダイヤモンドを固定するには、熟練した職人が手掛けても最低30分はかかるとのことである。

その上のプロセスの例として、文字盤へのジェムセッティングを見せてくれた。穴は機械で切削するが、石を留める爪を立てる作業は手作業だ。爪をきれいに盛り上げて、石に被せるように留めている。この作業自体は他社に同じだが、穴と爪の加工精度は非常に良好だ。外装部品のほとんどを内製する、シャネルならではの仕上がりと言えるだろう。

圧巻なのはバゲットダイヤモンドのセッティングだ。きれいに切削された枠にダイヤモンドをはめ込み、電動ハンマーでベゼルの枠をそっと押して石を固定する。いきなり固定して石に歪みが生じない(まったく面に歪みはない!)理由は、固定するダイヤモンドに合わせて、切削する機械を微調整するため。石留めをマスターした職人が切削のプログラムを組むため、こういう「離れ業」が可能になったと関係者は語る。曰く、「メティエを知らない人に機械は触れないのです」。

そして最もハイエンドなのが、穴開けから石留めまでのすべてを手作業で行うものだ。この作業が用いられるのは、平面ではなく、3次元的な曲面を持つもの。理由は、機械で穴を開けにくいため、そしてそれ以上に、シャネルならではのサヴォアフェールを残すためだ。セットされる石は留める部分に合わせて特別にカットされ、その形に合わせて、職人が穴をうがっていく。サンプルとして見せてくれたのは、18Kホワイトゴールドで作られたマドモアゼルのフィギュアだ。220個のダイヤモンドをセットするには、穴開けを含めて約25時間かかるという。その際重要なのは「セットした状態で、歪みが全くないこと」だと関係者は語る。ともあれ、こういうノウハウを蓄積することで、今やラ・ショー・ド・フォンの工房では、世界でも数社しか実現できないムーブメントへの石留めを行えるようになった。

加えてシャネルのジュエリーとジュエリーウォッチには、他社にはない大きな特徴がある。それは極めて良質な石だ。とりわけサファイアやルビーといった色石は、サイズにかかわらず、すべて非加熱が選ばれている。色を改善するため加熱処理された石を使ったり、半貴石を混ぜるのは時計業界の常識だ。しかしシャネルは頑なに、ハイジュエリーに使われるような石のみを選んで、ジュエリーウォッチを作り続けている。筆者は関係者に、なぜ非加熱の石だけを使うのか、そしてなぜ公言しないのかと尋ねた。答えは「非加熱は当たり前であり、言うほどのことでもないから」。ローマン・ゴティエやF.P. ジュルヌが所有するカドラニエ・ジュネーブ製の部品を使いながら、それを積極的に公言しないオートオルロジュリー部門に、その姿勢は全く同じなのである。つまりシャネルにとって重要なのは、あくまでも創作であり、プロセスではないというわけだ。

毎年さまざまなテーマに取り組むシャネル。2024年に選ばれたのは「クチュール」である。カドラニエ・ジュネーブが手掛けるキルティングモチーフ文字盤の外周には、ブリリアントカットのダイヤモンドなどがあしらわれる。クォーツ。18KYGケース(直径55mm)。30m防水。世界限定5本。5423万円(税込み)。

スイスの工房を創作に駆り立てるパリのスタジオ

ラ・ショー・ド・フォンのシャネル自社工房を取材中、しばしばパリのクリエイション スタジオの意向でこうなった、という話を聞いた。高度な技術を持つスイスの工房と、パリのクリエイション スタジオとの共同作業。両者のユニークな関わりが、シャネルの創作に明快な方向性をもたらすこととなった。

シャネル ウォッチメイキング クリエイション スタジオ ディレクター。フランス生まれ。ストレート・スクール・オブ・デザインを卒業後、フランスの時計・宝飾メーカーに勤務。2013年5月、シャネルに入社して以降現職。プルミエール、J12、ボーイフレンドやコード ココ、ムッシュー ドゥ シャネルなどのデザインに携わる。

アルノー・シャスタン率いるシャネル ウォッチメイキング クリエイション スタジオ(以下クリエイション スタジオ)は、同社の時計のコンセプトやデザインを司る、いわば同社の頭脳だ。

その原型を作り上げたのは、1987年のプルミエールや2000年のJ12などを完成させたジャック・エリュであった。そもそもシャネルのアートディレクターとして、広告やイメージ戦略の指揮をとった彼は、プルミエールで初めてウォッチに携わり、J12でシャネルに決定的な成功をもたらした。

エリュは、身に着ける人と一体化するような外装の美しさを追求し、装着感も重要視していた。例えば、複雑な加工技術を必要とするブレスレットのコマでも、ひとつひとつの立体感や形状に完璧さを求めた。こういった完璧主義が、J12の開発に10年近くの時間がかかった理由でもあるようだ。もっともエリュの以下のコメントを聞けば、これにも十分納得できる。「精密さという時計業界の用語は、シャネルの製品のすべてのディテールに引き継がれた要素を表してもいる。私の仕事とは、精密さが完全なスタンダードになるべく努めることだ」。

以降の後継者たちも、エリュが築いた「精密さ」という方向性を守り続けた。2016年の「ムッシュー ドゥ シャネル」にも面白いエピソードがある。クリエイション スタジオの要求に従って、スイスのオートオルロジュリー部門はどうにかジャンピングアワー表示のムーブメントを完成させた。しかし、レイアウトを変えた方がより見栄えがよくなるという理由で、設計は一からやり直しになったという。

そのウォッチメイキング クリエイションスタジオを2013年から率いてきたのがアルノー・シャスタンである。彼は2019年の新しいJ12はもちろん、キャリバー 1以降を含むすべての自社製ムーブメントや、ボーイフレンドやコードココといった新コレクションにも携わってきた。つまりシャスタンが、今のシャネルの時計の在り方を決定づけてきたのである。

面白いのは、彼の時計に対するスタンスだ。デザイン学校を卒業し、著名なメーカーに籍を置いていたにもかかわらず、シャスタンは時計の機能そのものに対しては、さほど興味を持っていない。少し長いが、彼の言葉を引用したい。「私は時計の複雑さではなく、明瞭さを考える方が好きですね。率直に言うと、時間を告げるために高度な工学的知識を必要とする時計というのは理解できないのです。もしマドモアゼル・シャネルが生きていたら、そのような時計を拒んでいるはずです。私には、時計に対して個人的なビジョンがあります。時を計ることが重要だったことはなく、時計のスタイルがいっそう私を魅了するのです。私にとって、時計はアイデンティティを示す手段です」。

おおよそ時計のクリエイターらしからぬ言葉だが、ジャック・エリュも、そしてシャネルの創業者、マドモアゼル・シャネルも、その分野の専門家でなかったことを思えば、シャスタンの立ち位置は極めてシャネル的ではないか。ちなみにシャスタンもそのチームも、時計の製作に関して十分以上の知識を持っている。しかし、創造性に足枷を設けないよう、ラ・ショー・ド・フォンの工房があえて過度な内製化から距離を置くのと同じく、クリエイション スタジオもあえて製造から適切な距離を置き続けている。

もっともこういった在り方は、職人技に対する愛情がなければ成立しないものだ。2024年のシャネルは、同社らしいモチーフに満ちた新作をリリースした。中でも目を惹いたのは、マドモアゼルやトルソーが動く、キャリバー 6を搭載した、初の自社製オートマタである。その発表時にシャスタンはこう語った。

「私の仕事はあくまでもアイデアを出すこと。今回私は、今まである時計に、オートマタを加えたいと思ったのです。ですが、工房の皆さんは大変だったと思いますよ」。そんな彼は工房で製造されるセラミックもサボアフェールの好例と述べた。バゲットカットしたセラミックを全面にあしらった同年の新作J12も、シャスタンの工房の職人に対する敬意の表れと見なすべきだろう。でなければ、苛烈とも言えるクリエイション スタジオの要求を、スイスの各チームが嬉々として受け入れるとは思えない。自社製ムーブメントの発表からわずか7年でユニークなオートマタを作らせる企画チーム、そしてそれに応える工房には格別な信頼関係があり、それはエリュとスタッフ、あるいはマドモアゼルとスタッフの関係に同じではなかったか。

シャネルの作り上げる時計には、多くの語りどころがある。例えばJ12の4万8000A/mといった耐磁性能や、あえて非加熱で揃えた貴石、ローマン・ゴティエ製の部品を採用する自社製ムーブメントに、UV-LIGAで成型されたマドモアゼルのシルエットなど。唯一無二とも言うべき、セラミックの製造技術は言うまでもない。しかし、シャネルはこういった特徴を自ら公開しようとはしない。すでに述べた通り、シャネルのウォッチメイキングにとって重要なのは、創作という夢自体であり、プロセスではないからだ。

ラ・ショー・ド・フォンの工房とパリのクリエイション スタジオのユニークな関係性を考えるうちに、筆者はふと、実際にどう生きたかは大した問題ではなく、大切なのは、どんな人生を夢見たかだけ。なぜなら、夢はその人が死んだ後も生き続けるという、マドモアゼルの信念を思い出した。クリエイション スタジオと、ラ・ショー・ド・フォンの工房の共同作業が示すものは明快だ。今なおマドモアゼル・シャネルは生き続け、創作に命を吹き込んでいるのだと。