少し余談を続けたい。初代GSのデザインは、社内にいるデザイナーたちの共同作業であったらしい。GSのデザインは後に田中太郎氏が統括するようになるが、これは数年後のことだ。複数のデザイナーが携わったと考えれば、あくまで憶測だが、初代GSのケースデザインは林精器によるものではなかったか。資料はないが、いくつかの物証はある。先端を丸めたラグは、50年代後半以降に林精器が取り組み、第二精工舎が好んだものであった。仮にデザインを手がけなくとも、同社が初代GSの意匠に影響を与えたことは想像に難くないし、少なくとも、同社のザラツ研磨が、「セイコースタイル」に不可欠な要素となったのは、紛れもない事実であった。

では、ザラツ研磨とはどういったものなのか。金属素材を鍛造した後、切削を加えて大まかにケースを成形する。その後に加えるのが、ザラツである。はじめがケースの形状を整える「粗ザラツ」、仕上げに施すのが「仕上げザラツ」だ。天竜工業では、仕上げにラッピングフィルムを用いている。これは全面に研磨材を埋め込んだフィルムであり、塗装文字盤の仕上げ工程(ロレックスの黒文字盤が好例だ)などに使われている。対して林精器では、研磨材を塗った方眼紙(!)でザラツを施す。もともとは研磨材を塗布したスズ板で磨いていたが、30年ほど前から、現在の素材に変わったという。天竜工業と林精器、両社のザラツはほぼ同質だが、林精器のほうがより原型に近いとは言えるだろう。

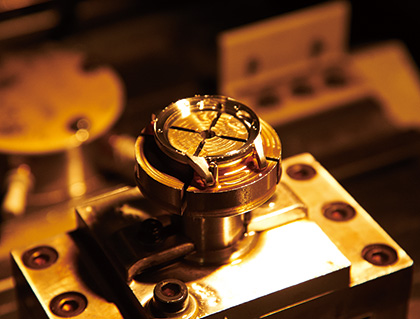

ただしGSを特徴付ける歪みの小さな鏡面は、何もザラツ仕上げのみに依っているのではない。林精器はそれ以前のプロセスが入念なのだ。例えば鍛造の工程。素材に最大250トンの圧力をかけて、徐々にケースを形作っていく。鍛造すると素材の組成が変化するため、組成を戻すために焼きなましを行うのはスイスのメーカーも同じだ。しかし林精器の場合、鍛造の回数が他社とは異なる。最低でも10回以上、多い場合は12回から13回も圧力をかけるというから、単純計算しても他社の倍近い。鍛造自体はさほど難しくない。しかし焼きなます(SSでは1100℃以上、貴金属素材では800℃以上を加える)作業を、十数回繰り返すケースメーカーは、数えるほどもないだろう。

しかしこのプロセスを前提とすればこそ、セイコーは初代GSのケースを再現できたとも言える。というのも初代GSのケースは切削であり、ラグは後付けであった。こういった造形を鍛造で再現するには、プレスの回数を増やすしかない。パテック フィリップも同様のプロセスでケースを製造しているが、同社のケースは主に加工しやすい貴金属製だ。切削なら再現は容易だったろうが、材料の目が詰まらないため、磨いた際に鏡面に歪みが生じやすい。驚くべき手間ではないか。

林精器倒壊のニュースを聞いて、130周年モデルの発売は大きくずれるだろう、と筆者は考えていた。しかし訪問時には、130周年モデルのSSケースが製造の真っ最中であった。鍛造から上がったケースは、あるものは切削され、あるものはザラツ仕上げが施され、またあるものはエッジが整えられていた。リリース時期にほとんど遅れがなかったのは、その被害を思えば驚くべきではないか。

帰り際、筆者はふと林社長の言葉を思い出した。「何はともあれ、130周年モデルのケースをサルベージしなければと思いました。特別なものですから」。なるほど、このモデルはセイコーにとって特別な存在に違いない。しかし林精器にとっては、なおさらそうだったのではないか。内外装共に、世界水準を目指した初代GS。震災から立ち上がろうとする林精器が、初代GSの復刻に何事かを託したと考えても、決して不思議ではないだろう。なるほど、彼らが身を挺してケースを救出したはずである。