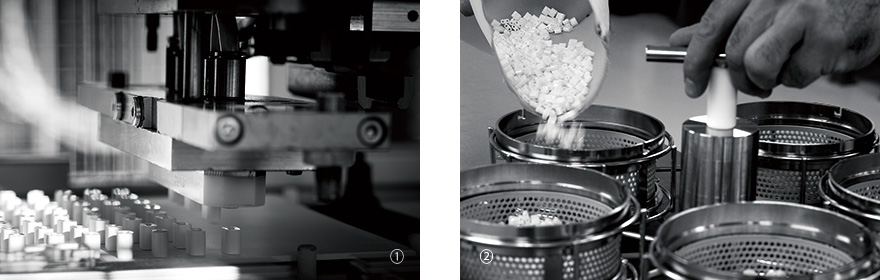

1 窯に置く準備作業。固めた素材を酸化アルミニウム製の板の上に置いていく。

2 ポリッシングの準備作業。窯で焼き上がったハイテク セラミックのパーツは2日かけて研磨される。

2 ポリッシングの準備作業。窯で焼き上がったハイテク セラミックのパーツは2日かけて研磨される。

3 ポリッシングのため、カゴに入れられたパーツ。ポーターに水と洗浄液、人工ダイヤモンドの研磨材を加えて磨き上げる。

4 切削前のハイテク セラミックケース。窯で焼成すると約30%収縮するため、外装を一通り削って正確な寸法に整える必要がある。

4 切削前のハイテク セラミックケース。窯で焼成すると約30%収縮するため、外装を一通り削って正確な寸法に整える必要がある。

5 完成したJ12のミドルケースとコード ココのベゼル。

ケースに収められた酸化ジルコニウムの粒に、有機バインダーを混ぜてペースト状にしたものが、ハイテク セラミック外装の素材となる。これを40トン/㎠の圧力で金型に注入し、窯で加熱してバインダーを落とせば、大まかな外装の完成だ。しかし、焼き上げる際に窯のどこに置くかで焼き上がりは大きく変わる上、急激に加熱するとハイテク セラミックに穴が開いてしまう。加えて、ホワイトハイテク セラミックは汚れが目立つため、素材だけでなく、加工する器具にも細心の注意が必要となる。

6 ポリッシュの工程。素材とポーターを洗浄液などで満たしたバレルの中に入れ、洗濯機のように回し続ける。

シャネルのJ12は当初、日本企業にセラミック製造を協力してもらっていた。しかし、シャネルの核心を担う部分はスイスで行いたいという判断から、G&Fシャトランの内部にハイテク セラミックの加工部門が設けられることとなった。シャネルは、日本メーカーの協力を得つつ、10年でハイテク セラミックを内製する体制を整えた。それこそ、あるメーカーの役員が「シャネルのセラミックは優秀だ」と漏らしたほどに、である。

シャネルのハイテク セラミックは他社のものと何が違うのか。関係者にそう尋ねると「真のノウハウはポリッシュにある」と言う。窯から出されたハイテク セラミックの外装は、4つの工程を経て完成となる。バリ取り、正確なサイズを与えるための研削、研磨、そして艶出し。これらの作業には2日間を要するが、最も重要な艶出しには10時間から12時間かかるという。「大事なのは磨き粉にあたるポーターと水、そして温度。ノウハウだから重要な部分は言えない」とのこと。

7 ハイテク セラミックを焼結させる窯。均一な焼き上がりを得るため、部品を置く位置などにもノウハウがある。

8 切削中のケース。ラグの内側といった厳密な寸法が求められる箇所は、全体を研削した後、改めて切削される。

8 切削中のケース。ラグの内側といった厳密な寸法が求められる箇所は、全体を研削した後、改めて切削される。