最先端の山形カシオ最前線

カシオが進める少量多品種化。それを可能にしたのが、プレミアムプロダクションラインと銘打った、山形カシオの生産ラインだ。一見、その生産システムは、いわゆる量産工場と変わらない。しかし、少量多品種に対応するパーツフィーダーや熟練工の多用、金型まで自製できる体制など、その内容は極めて先進的である。

1980年代から90年代にかけて、日本の時計メーカーは、大規模な生産ラインを抱えながら、少量生産に取り組むという困難な舵取りを強いられた。果たして、各社は失敗し――少なくとも成功とは言えないだろう―― 営業利益率を急激に悪化させた。少量生産に成功したスイスとは対照的であった。

高価格化と利益率を改善するには、簡単に言うと、少量生産に適した生産ラインを持つ必要がある。持つだけなら難しくないが、大量生産と同等の品質を条件に加えると、いきなりハードルは高くなる。しかし山形カシオは、苦心の末、少量生産と高品質の両立に成功しつつある。現在、同社は、G-SHOCKやオシアナス、そしてプロトレックといった高額品を月に1万個以上製造している。

山形カシオの創業は1980年の4月のこと。長年、デジタルクォーツを中心としたコンシューマー向けの製品を製造していたが、海外に生産をシフトすることで、年々シェアを落とした。時計製造部の部長である土田啓一氏は「一時期、国内生産量は5分の1まで下がった」と述べる。 2004年から高付加価値のアナログクォーツの製造に乗り出した山形カシオ。生産ラインが質的に大きく変わったのは、2007年の「タフムーブメント」からだという。衝撃に強く、時刻のズレを自動的に修正するタフムーブメント。その製造は既存のラインでは不可能だった、と土田氏は語る。

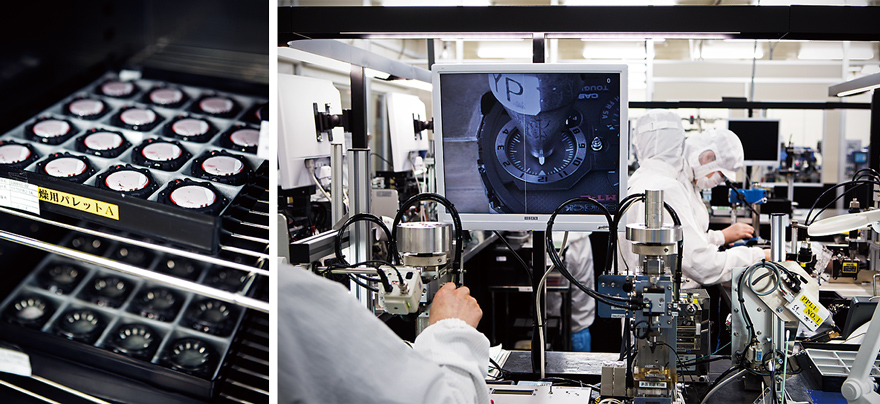

(左)組み立てラインの最後の工程。組み立てた後、60℃で時計を乾燥させ、ケース内の湿気を完全に除去する。赤く見えるのは、ケースバックとムーブメントの間に差し込まれた「αゲル」。この素材が、ムーブメントにかかる衝撃を吸収する。

(右)針付けの工程。針の圧入機は、羽村の研究開発センターと共同開発したもの。加えて、山形カシオでは、画像で針位置を確認することで、完全な取り付け精度を得ている。なお、組み立てに携わるのはすべて女性である。

対して、山形カシオは、小ロットの製造にも向く生産ライン「CA07」を整備した。そのポイントはふたつ。ひとつは、生産ラインにより精密なセンサリングを組み込んだこと。結果、ムーブメントを製造しながら、センサリングで部品の位置を厳密に合わせることが可能になった。そしてもうひとつが、部品を供給するフィーダーとヘッダーをモジュールにしたこと。普通、フィーダーは製造ラインに対して、強固に据え付けられる。しかし山形カシオは、ひとつのラインで少量生産に対応できるように、定石破りの交換式を選んだのである。「フィーダーは1日に数回交換しますよ。昔は切り替えに3〜4時間かかっていましたが、今は30分ぐらいでできるようになりました」

カシオは2015年秋にトルクが強いデュアルコイルを載せた新ムーブメントを開発した。製造は山形カシオ。この新しいコイルを搭載するための最新ライン「CA15」も開発された。「CA07」「CA15」ラインは、新モデルにはフィーダーの交換だけで対応できる仕組みを持つ。

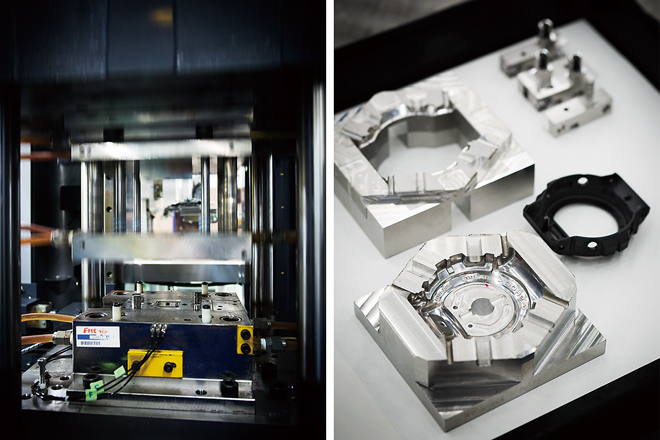

こういった効率の追求は、金型やプラスティック部品の製造ラインも同じだ。複数の工作機械の間に、ロボットアームを入れて、材料の供給、完成した金型のピックアップなどを効率よく行っている。これはカシオが製造していたチップマウンター(ICチップを搭載する機械)のノウハウを転用したものだという。

(右)2007年に完成した生産ラインがCA07。少量多品種に対応する。

日本のメーカーは長年、少量多品種に向く生産ラインを持てなかった。しかし現時点で、山形カシオは解を出しつつある。カシオの少量多品種化を支える新しい生産ライン。大げさな物言いになるが、メイド・イン・ジャパンが向かうべき方向性のひとつがここにある。

(右)切削上がりの金型。