2011年に発表されたハイテクセラミックスを採用した薄型ケースの「トゥルー シンライン」の製造工程。ハイテクセラミックスを薄型ケースのモールドに成型し、焼結、完成させるにはまた異なるノウハウが必要になる。ペースト状の原料を射出成型する際の導入管の位置や太さ、型の形状、温度と圧力など、さまざまなファクターを最適化することで、求める強度と耐久性をハイテクセラミックスのパーツに与えることができる。

(上)ホワイトハイテクセラミックスで成型された「トゥルー シンライン」のケース。(下)ブレスレットのコマの完成品と原料のバインダー。ラドーのハイテクセラミックス製のコマは、ネジをねじ込むための穴の中が最初からネジ切りされている。このネジ切りも型に原料を射出することで成型されている(ラドーが特許取得済み)。

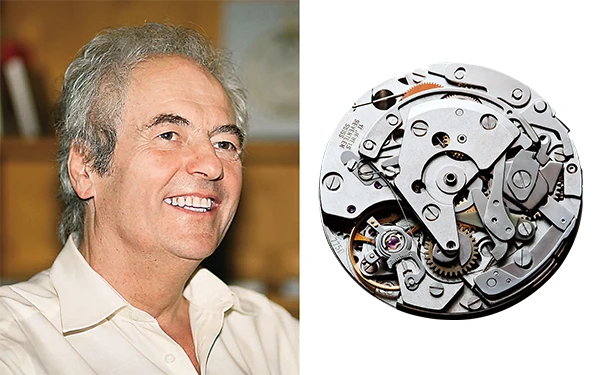

さて、ラドーのハイパークロームは前者の手法で成型されるのだが、複雑な形状のモールドを成型するためには、型に原料のペーストを均一に行きわたらせなければならない。そのためには、射出の際、ペーストが型の隅々まで流れ込んでいけるように、原料である液体を理想的な状態にするための圧力と温度の厳密な管理が不可欠だ。さらに、モールドは焼結の際、20%程度縮小する。この縮小率も計算に入れたうえで、モールドを成型する型を設計しなければならない。もちろん、型の設計はCADで行われるが、この縮小率を割り出すためにはセラミックスの特性を知り抜いていなければ到底できない。このように、射出成型の際の圧力と温度の管理、そして、焼結の際の縮小率の制御。ここにこそ、四半世紀以上にわたってセラミックスと格闘してきたラドーだからこそ蓄積できたノウハウが最大限に活かされているのだ。

驚くべきことに、ハイパークロームのハイテクセラミックス製のケースは、射出成型と焼結だけで、その複雑な形状がほぼ出来上がってしまうという。その後、切削を要するのはわずかな箇所で、その箇所を微調整するために最終的な仕上げの切削をしなければならない。だが、それ以外の箇所は、射出成型後、焼結するだけでほぼ完成してしまうというから驚きだ。このセラミックケース成型の〝精度〟こそが、他社がおいそれとは追随できない〝セラミックスのオーソリティ〟であるラドーのノウハウの結晶にほかならない。

【美観と強度、デザインの未来を拓いた〝ハイテク セラミックス〟】

Part.1:ハイテクセラミックスの先駆者 ラドーの系譜