クレメンス・ギスラー[ケース製造責任者]

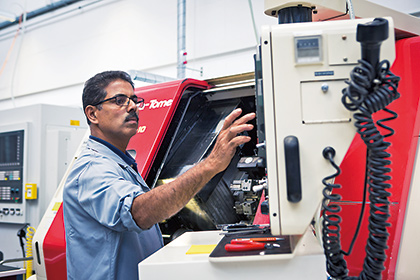

IWCで重責を担う人物には、かつて同社の研修生だった人々が少なくない。そのひとりが、ケース製造の責任者であるクレメンス・ギスラーだ。「なんとなくIWCに入社してしまった」と語る彼だが、今やIWCの鍵とも言えるケース製造を、すべてコントロールしている。「IWCで働く面白さは、クラフツマンシップと大量生産を両立している点だ。これは難しいことだがチャレンジングだし、私は好きだね」。経験のないまま現職に就いた彼だが、だからこそ、教育の重要性を理解している。「ケース磨きを教えてくれる学校は存在しない。だから外部にも、ケース磨きのできる職人はいない。私たちは社内で、そういった職人を育成している」。60年以上にわたって、時計師や職人を養成してきたIWC。その社風が、内製化を支えている。

IWCで重責を担う人物には、かつて同社の研修生だった人々が少なくない。そのひとりが、ケース製造の責任者であるクレメンス・ギスラーだ。「なんとなくIWCに入社してしまった」と語る彼だが、今やIWCの鍵とも言えるケース製造を、すべてコントロールしている。「IWCで働く面白さは、クラフツマンシップと大量生産を両立している点だ。これは難しいことだがチャレンジングだし、私は好きだね」。経験のないまま現職に就いた彼だが、だからこそ、教育の重要性を理解している。「ケース磨きを教えてくれる学校は存在しない。だから外部にも、ケース磨きのできる職人はいない。私たちは社内で、そういった職人を育成している」。60年以上にわたって、時計師や職人を養成してきたIWC。その社風が、内製化を支えている。

「私たちは普通こういった機構を使わない。でもトゥールビヨンの場合には意味を持つ。日付表示を拡大して、視認性を高めることができるからだ」。意味のあることはする、それ以外はしないというのは、いかにもドイツ語圏の会社らしい。同じフロアでデザイン面を監修するクリスチャン・クヌープも、やはり工業的、技術的であることがIWCの魅力と語る。

「私たちはドイツ語圏、ほぼドイツの国境にあり、極めてドイツ的なアプローチを取っている。つまりピュアで理論的なデザインだ。私たちは15年前からインハウスのデザインチームを持ち、そういった要素を6つのプロダクトラインに反映させてきた」

クヌープ曰く、現在IWCのデザインチームは、製品だけでなく、ムービーや印刷物、ブティックの造作など、すべてをコントロールしているとのこと。SIHHで流されているムービーでさえも自社で作るというから、その規模は想像以上に大きい。現在さまざまなメーカーがデザイン部門の強化に乗り出しているが、その先駆けはIWCであったように思う。

ちなみにマーケティングやR&D、そしてデザイン部門は、基本的にオープンスペースだ。責任者には個別に部屋が与えられているし、会議室も間仕切りされているが、それ以外は壁がない。誰とでもコミュニケーションが取れるわけだ。

車に乗ってシャフハウゼンの市内を抜けること10分。そこがIWCのケースやムーブメント部品を製造するノイハウゼンである。IWCの製造部門は、09年からノイハウゼンに移転を始め、11年に完了した。ほとんどの時計のケースとムーブメント部品を製造するノイハウゼンは、いわばIWCの心臓部と言える。

Case Making Department [Neuhausen]

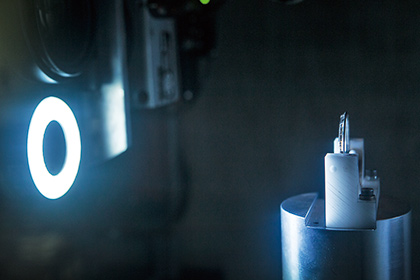

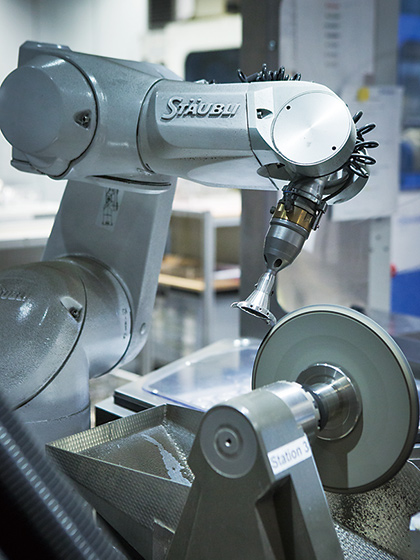

IWCが内製化に取り組むきっかけが、Tiケースの製造だった。2004年の内製率は50%。しかし現在は約100%に上がった。鍛造されたブランク材を購入し、ターニングとミリング加工の後、研磨して仕上げるのは他社と同じだ。しかしIWCは専用の機械を使って、完成したケースの面粗度まで厳密に計測する。5個ないしは10個にひとつ、表面の粗さを計測し、基準内に収まったものだけを出荷する。また工場のプロセスも日々進歩している。かつて、裏蓋のエングレーブは、薬品を使ったエッチングで行っていた。しかし現在は、ほとんどが彫り込み。エッチングに比べて明らかに彫りが深くなり、ケースの高級感も増した。ベゼルの内側に施す塗装も、今や内製化に成功。文字盤メーカーで使われるタコ印刷を用いて、サファイアベゼルの内側などに色を載せていく。粗磨きの一部が自動化されたが、最終的な仕上げはすべて手作業。熟練工たちが、複雑なケースに整った面を与えている。

IWCが内製化に取り組むきっかけが、Tiケースの製造だった。2004年の内製率は50%。しかし現在は約100%に上がった。鍛造されたブランク材を購入し、ターニングとミリング加工の後、研磨して仕上げるのは他社と同じだ。しかしIWCは専用の機械を使って、完成したケースの面粗度まで厳密に計測する。5個ないしは10個にひとつ、表面の粗さを計測し、基準内に収まったものだけを出荷する。また工場のプロセスも日々進歩している。かつて、裏蓋のエングレーブは、薬品を使ったエッチングで行っていた。しかし現在は、ほとんどが彫り込み。エッチングに比べて明らかに彫りが深くなり、ケースの高級感も増した。ベゼルの内側に施す塗装も、今や内製化に成功。文字盤メーカーで使われるタコ印刷を用いて、サファイアベゼルの内側などに色を載せていく。粗磨きの一部が自動化されたが、最終的な仕上げはすべて手作業。熟練工たちが、複雑なケースに整った面を与えている。