独自の文字盤表現を確立したグランドセイコー

文字盤の表面を薄く覆うか、厚く覆うかを決めるのは、メーカーのスタンスだ。一般的に、厚く覆うと耐候性は上がるが、繊細なニュアンスは得にくくなる。対して、薄く覆うと、繊細なニュアンスを得やすいが、耐候性は下がる。果たして、高い耐候性と繊細さを両立した文字盤はできないのか。その課題に挑んでいるのが、セイコーエプソンである。

スイスと日本の時計の違いを端的に象徴するのが、文字盤の厚みである。耐候性を重視する日本のメーカーは、一貫して塗膜やクリアを厚くしてきた。これは安価なモデルだけでなく、いわゆる高級機も例外ではない。

一方、スイスのメーカーは、実用機と見なされるものでさえも、できるだけ文字盤を薄く仕立てようと試みてきた。文字盤を保護するクリアの厚みを具体的に比較してみよう。グランドセイコー(以下GS)の文字盤に施されたクリアの厚みは、100〜250ミクロン。これは自動車のボディに吹かれる保護用のクリアよりさらに厚い。対して、実用機とされるブライトリング(文字盤の仕上げはスイスでも第一級だ)は、クリアの厚みは20ミクロン以内。超高級機ではクリアはいっそう薄くなり、5ミクロン以下という場合もある。どちらが良いか悪いかではなく、何を重視しているかで、仕上げがまったく異なるわけだ。

しかし厚い文字盤に、繊細なニュアンスを与えにくいのは事実である。そこで、GSのクォーツとスプリングドライブモデルを製造するセイコーエプソン(以下エプソン)は、高い耐候性と高級感の両立に取り組んできた。現在、エプソンが得意とする文字盤にはふたつある。ひとつはラッカー塗装を厚く盛って研ぎ上げたいわゆるラップ研磨の文字盤、もうひとつは強い筋目を付けた「厚銀」文字盤だ。いずれも昔からある製法だが、内容は大きく進化した。

ラップ研磨+特殊クリアという凝った文字盤を持つモデル。文字盤の優れた仕上げに限らず、このモデルは卓越したパッケージングが光る。とりわけ最近のスプリングドライブに共通する、薄く見えるケースと低重心は魅力的。自動巻きスプリングドライブ。パワーリザーブ約72時間。SS(直径40.5mm)。10気圧防水。43万円。

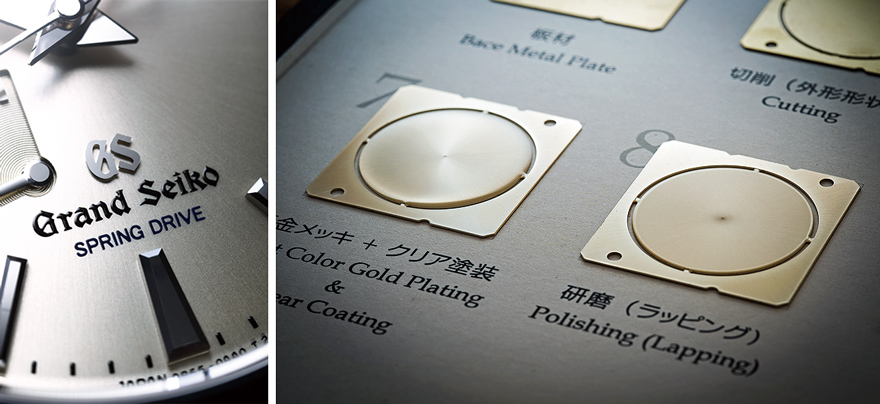

まずは前者から。ラップ研磨の黒文字盤を例に取ると、まず真鍮に0.3ミクロンの黒ニッケルメッキをかけ、さらに2ミクロン以上の黒いアクリルラッカーを塗布する。あらかじめ黒ニッケルメッキを載せるのは、いっそう黒を強調するため。その上に200ミクロン(!)のクリアを吹き、一晩常温でなじませた後、徐々に温度を上げて溶剤を抜いていく。完全に乾燥したら、表面をダイヤモンドカッターでわずかに削り、さらに、ラッピング研磨し、完成となる。その完全な平滑面はエプソンならではだが、近年は新しい試みとして、その上にまたラッカーを吹くようになった。好例が「SBGA101」。これはラップ仕上げの上に、特殊ラッカーを薄く吹いたもの。近年、スイスのメーカーも、こういった繊細なニュアンスの表現に挑んでいるが、1ミクロン以下の厚みで均一にラッカーを吹けるメーカーは、筆者の知る限り、世界でもエプソンしか存在しない。

(右)セイコーエプソンの試み。文字盤の上に重ねるメッキと塗装の厚いレイヤー層を逆手にとって、文字盤の奥行きを増そうとしている。レイヤーを薄く仕上げようとするスイスのメーカーではまず思いつかない発想だ。

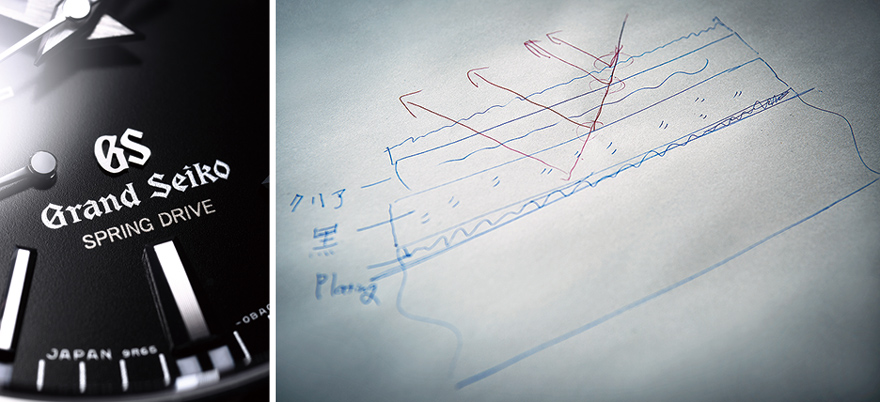

もうひとつの仕上げが、GSらしい銀文字盤だ。といっても、これも普通とは違う「厚銀」仕上げによるものだ。普通、文字盤の筋目仕上げは、真鍮のベースに直接施す。どの価格帯でもそうだろう。対して、エプソンでは、鏡面に仕上げた地の上に下地としてニッケルメッキを0.3ミクロン、その上に厚銀メッキを7ミクロン施し、そこに深さ5ミクロン程度の筋目仕上げを施すようになった。メッキに筋目を加えると、ニュアンスがはっきり出るというわけだ。

なお、GSの厚銀仕上げも、黒文字盤同様、やはり同社ならではの工夫がある。角度によってGSの文字盤が金色に見えるのは、厚銀メッキの上に、0.1ミクロン程度のごく薄い金メッキをかけるため。これが角度によって反射し、金色に光るというわけだ。「クレドールには施さないが、GSには金メッキをかけることになっている」とは担当者の談である。

こちらは「厚銀」仕上げの文字盤を持つモデル。その筋目は、地ではなく、銀メッキの上に直接施したもの。そのため、クリアの厚みを感じさせないほどの繊細なニュアンスをたたえる。ダイヤモンドカットで仕上げられたインデックスも申し分ない。一見厚いが、ケース厚は12.5mmにとどまる。パワーリザーブ約72時間。SS(直径41.0mm)。10気圧防水。48万円。

(右)文字盤製造の工程より。左は、金メッキをかけ、その上に200ミクロンのクリアを吹いた状態。右はその表面をごくわずか研ぎ上げた状態である。一晩置いて溶剤をなじませ、その後少しずつ温度を上げて溶剤を抜くことで、気泡が出ないようにしている。

こういった製法に変化をもたらしたのは、製法の進化である。普通、これだけ厚く盛り上げたかったら、何度も重ねる必要がある。しかし今のエプソンは、1回の塗りだけで200ミクロンの厚みを出せるようになった。これは塗料と吹きつけ方法、そして乾燥技術の進歩が可能にしたものだ。完全な艶消しの「ジェットブラック」も技術の進歩の賜物だ。

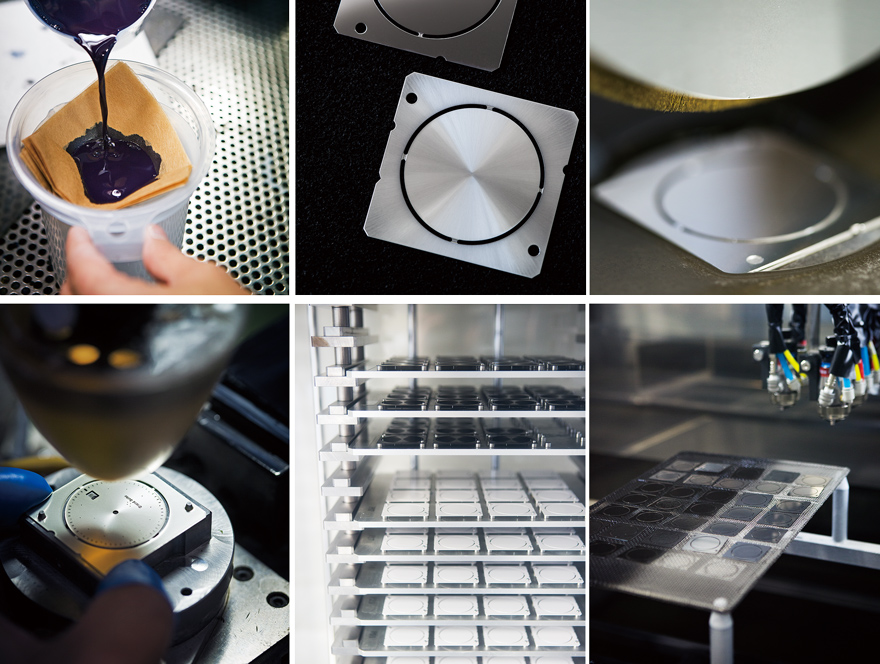

とはいえ、文字盤の製造には今なお職人の勘がものをいう。一例が、塗料の調合だ。取材時には、職人が文字盤に吹き付ける塗料を混ぜていた。聞けば、すべてのロットが同じ色になるよう、下地メッキに合わせ、毎回調合を変えているという。300㏄の塗料に数滴色を混ぜるだけで変わるというから、かなりの経験が必要な作業だ。

そんなエプソンは現在、文字盤の新しい製法に挑戦している。それが、複数のレイヤーを積極的に使って、奥行きを出すというもの。耐候性を持たせるための厚重ねを、それ自体深みを与える手段に変えようという試みだ。今や1ミクロン以下から、250ミクロンの厚みまでを自在にコントロールするに至ったエプソン。厚い文字盤は質感に欠けるという認識に挑んだ彼らは、さらに新しい次元に向かおうとしている。

(上中)上は筋目を付ける前、下は付けた後。すぐ酸化するため、素早く次の工程に取りかかる必要がある。

(上左)塗料の濾過と調合。吹き付ける文字盤のメッキ、塗料の濃さなどを判断して毎回微調整を行う。「300ccに2滴色を加えるだけで色が変わる」ほど繊細な作業である。

(下右)クリアを吹き付ける過程。塗面の均一な仕上がりは、自動化機械が支えている。

(下中)塗装後、文字盤は常温で1日放置される。その後、オーブン乾燥により3~4時間かけて焼結させ、さらに赤外線乾燥機で乾燥させる。

(下左)印字の過程。タンポに使うのは、印字の載りやすいゼラチンである。セイコーエプソンでは5種類の溶剤を混ぜて専用のインクを作る。印刷後、1日放置して自然乾燥する。その後、オーブンで強制乾燥させる。

Contact info: セイコーウオッチお客様相談室 TEL : 0120-061-012